وبلاگ

بررسی کودهای فسفر و گوگرد

بررسی کودهای فسفر و گوگرد

تاریخ نوشتار طرح : ۱۴۰۲

فهرست

۱-۳-۱- معرفی اسید سولفوریک.. ۳

۱-۳-۲- بررسی فنی اسید سولفوریک.. ۳

۱-۳-۳- بررسی بازار جهانی اسید سولفوریک.. ۴

۱-۳-۴- جمع بندی سولفوریک اسید ۵

۱-۴-۲- روشهای تولید فسفریک اسید ۶

۱-۴-۳- هزینه مواد اولیه و یوتیلیتی. ۶

۱-۴-۱- بازار جهانی فسفریک اسید ۷

۱-۵- بررسی بازار داخلی فسفریک اسید در کشور. ۷

۱-۷-۲- بررسی فنی سولفات پتاسیم ۸

۱-۷-۳- بازار پتاسیم سولفات. ۱۰

۱-۷-۴- بازار داخلی پتاسیم سولفات. ۱۱

۱-۸- جمع بندی سولفات پتاسیم ۱۲

۱-۹-۱- معرفی آمونیوم سولفات. ۱۲

۱-۹-۲- بررسی فنی آمونیوم سولفات. ۱۲

۱-۹-۳- بررسی بازار آمونیوم سولفات. ۱۳

۱-۱۰- جمع بندی آمونیوم سولفات. ۱۵

۱-۱۱- DAP (دی آمونیوم فسفات) ۱۶

۱-۱۴-۲- بررسی بازار جهانی کود(NPK) 19

۱-۱۶-۱- معرفی سوپر فسفات ساده NSP. 20

۱-۱۶-۲- تریپل سوپر فسفات یا TSP. 21

۱-۱۶-۴- بررسی بازارکودهای سوپر فسفات. ۲۲

۱-۱۶-۷- بررسی واحدهای تولید کننده TSP وNSP. 25

۱-۱۶-۸- طرح ها TSP وNSP کشور. ۲۵

۱-۱۶-۹- میزان واردات TSP وNSP کشور. ۲۵

۱-۱۶-۱۰- میزان صادرات TSP وNSP کشور. ۲۶

۱-۱۶-۱۱- جمع بندی بازار TSP وNSP. 26

مقدمه

در این گزارش به بررسی زنجیره کودهای سولفاته و فسفاته پرداخته شده است. در شکل زیر شمای کلی از این زنجیره ارائه شده است.

شکل ۱-زنجیره کودهای سولفات و فسفات

زنجیره تولید خاک فسفات

۱-۱- معرفی گوگرد

عنصر گوگرد یا سولفور با نماد شیمیایی S و عدد اتمی ۱۶ در گروه شانزدهم جدول تناوبی قرار گرفته است. این ماده بیشتر به شکل بلورهای زرد رنگ موجود در کانیهای سولفید و سولفات شناخته شده است.یک نافلز بدبو، بدمزه و چند ظرفیتی میباشد.کانسارهای سولفاتی از گستردهترین منابع گوگرد هستند و گوگرد در این کانسار همراه با مواد معدنی مانند گچ، انیدریت و سولفات باریوم یافت میشود.گاز طبیعی و نفت مهمترین ذخایر گوگرد در جهان بحساب میآیند. گاز طبیعی به همراه گاز ترش یا سولفید هیدروژن گازی استخراج شده و گوگرد آزاد به عنوان محصول همراه بازیابی میگردد

۱-۲- خاک فسفات (PR)

خاک فسفات (PR) نام عمومی برای توضیح ترکیب معدنی طبیعی حاوی غلظت بالایی از فسفات معدنی میباشد. این عبارت برای نامگذاری هر دو حالت فسفات و ناخالصیهای آن کاربرد دارد. کانیهای رسوبی خاک فسفات تقریباً ۸۰ تا ۹۰ درصد این محصول را در ۱۰ سال گذشته در جهان تأمین نموده است. انواع خاک فسفات دارای ترکیبات شیمیایی و شکلهای فیزیکی بسیار متفاوتی هستند.

۱-۳- اسید سولفوریک

۱-۳-۱- معرفی اسید سولفوریک

اسید سولفوریک، اسیدی معدنی و بسیار قوی است که به طور طبیعی در گازهای خارج شده از آتشفشان وجود دارد. این اسید، بسیار خورنده است که از نظر فیزیکی به صورت مایع رقیق و بیرنگ و کاملا محلول در آب است.این اسید دارای خاصیت خورندگی بر روی فلز، بافتهای زنده و حتی سنگ میباشد. بخش عمده اسید سولفوریک جهان جهت تولید اسید فسفریک از فرایند مرطوب مورد استفاده قرار میگیرد. شایان ذکر است که درتولید اسید فسفریک کورهای از اسید سولفوریک بهعنوان ماده اولیه استفاده نمیشود. البته در سالهای اخیر حجم بالای تولید اسید فسفریک از فرایند مرطوب موجب شده است تا اسید فسفریک تولید شده از این فرایند خالص سازی شده و علاوه بر تولید کودهای شیمیایی در صنایع دیگر نیز بجای اسید فسفریک کورهای نیز مورد استفاده قرار گیرد. باتوجه به بالا بودن میزان تولید اسید فسفریک جهان از اسید سولفوریک، بازار اسید سولفوریک بسیار تحت تأثیر بازار جهانی اسید فسفریک و کودهای شیمیایی تولیدی از آن قرار دارد.

۱-۳-۲- بررسی فنی اسید سولفوریک

۱-۳-۲-۱- روش های تولید سولفوریک اسید

به منظور تولید اسید سولفوریک روشهای مختلفی وجود دارد که در ادامه به آنها اشاره شده است:

- تولید اسید سولفوریک از سولفور دی اکسید پیرومتالورژی

- تولید اسید سولفوریک از سولفات کلسیم هیدرات

- تولید اسید سولفوریک از سولفور

جهت تولید اسید سولفوریک، فرایندهای مختلفی وجود دارد که در بخشهای قبلی به توضیح آنها پرداخته شد. با توجه به مطالعات صورت گرفته و با توجه به میزان دسترسی به مواد اولیه و تجهیزات لازم، تولید اسید سولفوریک از سولفور به عنوان فرآیند منتخب در نظر گرفته می شود. لازم به ذکر است اگرچه در این فرآیند میزان هزینه ماده اولیه نسبت به سولفور دی اکسید پیرومتالورژی بیشتر است، اما به دلیل اینکه انرژی گرمایی تولیدشده در این فرآیند صرف تولید بخار بیشتری و انرژی الکتریکی بیشتری نسب به روش پیرومتالورژی میشود، از این جهت نیز از لحاظ اقتصادی سودمند است. همچنین این فرآیند، متداولترین فرآیند تولید اسید سولفوریک میباشد.

۱-۳-۲-۲- تولید اسید سولفوریک از سولفور

در این روش ابتدا سولفور در معرض هوا میسوزد.گاز غنی از 2SO سرد شده و به یک مبدل کاتالیستی خوراک دهی میشود. در این بسترها 2SO به 3SO تبدیل میشود. گرمای آزادشده واکنش در مبدلهای حرارتی و اکونومایزرها برای تولید بخار مصرف میشود. دمای گاز خروجی ۱۷۵ درجه سانتیگراد است. 3SO در دو ستون جذب می شود تا اسید با غلظت بالاتری حاصل شود. غلظت نهایی محصول، پس از عملیات رقیقسازی با آب، ۹۳ درصد وزنی است. البته واحد با عبور محصول از اسید میتواند محصول با غلظت ۵ / ۹۸ درصد وزنی نیز تولید کند. بازده محصول بر اساس سولفور ۷۵ / ۹۹ درصد است. در جدول زیر بهطور خلاصه میزان ماده اولیه و یوتیلیتی مورد نیاز آورده شده است. در جدول زیر بهطور خلاصه مواد اولیه و یوتیلیتی مورد مصرف این فرآیند آورده شده است.

میزان مصرف ماده اولیه و سرویسهای جانبی تولید اسید سولفوریک

| مورد | شرح |

| سولفور | ۰.۳۲۷۷ |

| سرویس جانبی | |

| آب خنک کننده | ۷۳.۹۴ متر مکعب |

| برق | ۱۷۶ کیلو وات ساعت |

| آب فرایندی | ۰.۵۶ متر مکعب |

| بخار تولید شده | ۰.۶ تن |

۱-۳-۳- بررسی بازار جهانی اسید سولفوریک

میزان مصرف جهانی سولفوریک اسید در سال ۲۰۲۰ در حدود ۲۶۸.۸ میلیون تن برآورد شده است. جدول زیر ظرفیت و مصرف جهانی اسید سولفوریک در سالهای ۲۰۲۰ و پیش بینی آن در سال ۲۰۲۵ ارائه شده است.

جدول ۲-میزان ظرفیت و مصرف جهانی اسید سولفوریک (هزار تن)

| مناطق | ظرفیت | مصرف | |

| ۲۰۲۰ | ۲۰۲۵ | ||

| آمریکای شمالی | ۳۵۵۴۰ | ۳۹،۴۵۹ | ۳۵۹۵۳ |

| آمریکای لاتین | ۱۷۸۶۸ | ۲۱،۲۴۹ | ۲۰۰۲۸ |

| اروپای غربی | ۱۵۰۹۲ | ۱۴،۸۴۴ | ۱۳۴۶۳ |

| اروپای شرقی | ۱۸،۲۶۰ | ۲۱،۱۸۳ | ۱۸۲۶۴ |

| اروپای مرکزی | ۴۰۸۹ | ۴،۰۸۳ | ۳۲۱۱ |

| خاورمیانه | ۱۴۶۰۳ | ۱۶،۸۰۶ | ۱۵۰۰۷ |

| آفریقا | ۳۰۹۰۴ | ۳۹،۴۲۲۶ | ۳۲۸۴۶ |

| چین | ۹۶۳۸۶ | ۱۰۴،۳۴۸ | ۹۵۱۴۶ |

| ژاپن | ۵۶۹۱ | ۶،۰۹۱ | ۲۹۴۸ |

| جنوب غربی آسیا | ۹۵۹۱ | ۱۱،۲۳۱ | ۱۱۱۹۶ |

| شمال شرقی آسیا | ۵۹۲۱ | ۶،۱۶۹ | ۳۱۲۹ |

| جنوب شرقی آسیا | ۶۹۹۹ | ۸،۹۵۲ | ۹۴۹۹ |

| اقیانوسیه | ۷۸۷۴ | ۹،۴۷۴ | ۸۱۲۸ |

| مجموع | ۲۶۸۸۱۹ | ۳۰۳۳۱۱ | ۲۶۸۸۱۸ |

در جدول زیر میزان واردات و صادرات جهانی اسید سولفوریک در سال ۲۰۲۰ ارائه شده است.

جدول ۳-میزان واردات و صادرات جهانی اسید سولفوریک-۲۰۲۰ (هزار تن)

| مناطق | واردات | صادرات |

| آمریکای شمالی | ۳۴۳۹ | ۳۰۲۶ |

| آمریکای لاتین و کارائیب | ۳۵۰۴ | ۱۳۴۴ |

| اروپا | ۴۸۸ | ۱۳۶۷ |

| آفریقا | ۲۷۹۶ | ۸۵۴ |

| آسیا | ۵۲۷۲ | ۳۹۳۵ |

| خاورمیانه | ۶۸۸ | ۲۸۴ |

| چین | ۵۶۱ | ۱۸۰۲ |

| اقیانوسیه | ۳۲۳ | ۶۹ |

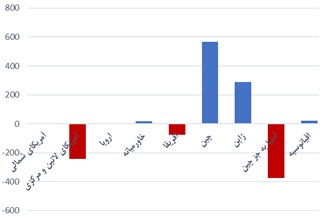

در شکل زیر تراز تجارت جهانی اسید سولفوریک در سال ۲۰۲۰ ارائه شده است.

شکل ۲-تراز تجاری اسید سولفوریک در سال ۲۰۲۰ به تفکیک مناطق (هزار تن)

۱-۳-۳-۱- بازار داخلی سولفوریک اسید

در جدول زیر میزان عرضه و تقاضا داخلی اسید سولفوریک ارائه شده است.

جدول ۴-میزان عرضه و تقاضا داخلی سولفوریک اسید (هزار تن)

| سال | ظرفیت | تولید | نرخ عملیاتی % | مصرف | واردات | صادرات |

| ۱۴۰۰ | ۲۰۹۲ | ۱۰۵۷ | ۵۰.۵ | ۱۰۱۴ | ۰ | ۴۳ |

۱-۳-۴- جمع بندی سولفوریک اسید

سولفوریک اسید به عنوان یکی از محصولات اصلی در صنعت کاربردهای بسیاری دارد.مجموع ظرفیت جهانی این محصول در سال ۲۰۲۰ حدودا ۲۶۹ میلیون تن بوده که عدد بسیار بزرگی است و نشان دهنده اهمیت این محصول بخ منظور تولید سایر محصولات شیمیایی می باشد

با بررسی های انجام شده مجموع ظرفیت واحدهای فعال سولفوریک اسید کشور در سال ۱۴۰۰ بیش از ۲ میلیون تن بوده که عدد قابل توجهی است. اصلی ترین تولید کنندگان این محصول شرکت ملی صنایع مس ایران و پتروشیمی رازی با مجموع ظرفیت ۱.۶ میلیون تن می باشند و سایر واحدها واحدهای کوچکتر هستند.

اصلی ترین مصرف کنندگان سولفوریک اسید در داخل کشور شرکتهای آریا فسفریک جنوب (پتروشیمی رازی)، پتروشیمی ارومیه (داخل واحد)، که اسید سولفوریک را مصرف می کنند. با بررسی های انجام گرفته بازار صادراتی برای این محصول وجود دارد اما تمام نیاز داخلی توسط تولید کنندگان برآورده می شود. به منظورصادرات این محصول از لحاظ ایمنی اسید سولفوریک خورنده بوده و صادرات آن می بایست تمام موارد ایمنی رعایت شود.علاوه بر آن واحدهای اسید سولفوریک در کنار واحدهای دیگر برای تولید محصولات نهایی همچون فسفریک اسید و کودها احداث می گردد.

نگاه به احداث واحد سولفوریک اسید معمولا به منظور تامین محصولات پایین دستی و جذب بازار محصولات پایین دستی همچون واحدهای تولید فسفریک اسید و کودها است. دربخش طرح های در دست احداث ۸ طرح با مجموعه ظرفیت ۶۷۰ هزار تن در کشور مطرح می باشد.

در بخش بازار داخلی وارداتی در خصوص سولفوریک اسید انجام نمی شود و تمامی نیاز کشور از طریق واحدهای تولید کننده تامین می شود. به منظور کسب بازار داخلی می بایست اسید سولفوریک تولیدی در واحد را به واحدهای پایین دستی به فروش رساند که بازار مصرف آن بیش از ۱ میلیون تن در سال می باشد. به منظور ایجاد ارزش افزوده می بایست واحدهای پایین دستی در مجاورت واحد تولید کننده سولفوریک اسید تاسیس نمود که مستقیم در تولید محصول نهایی از آن استفاده کرد که عمدتا این محصولات کودها و اسید فسفریک هستند. اسید سولفوریک ترکیبی خورنده و خطرناک است و حمل دردسرهای خاص خودش را دارد که می بایست تمامی موارد حمل به منظور صادرات رعایت شود. در جدول زیر بازار قابل کسب صادراتی این محصول ارائه شده است.

جدول ۵-بازار قابل کسب سولفوریک اسید

| مناطق | میزان واردات (هزار تن) | % قابل کسب | میزان قابل کسب (هزار تن) |

| مناطق صادراتی | |||

| آفریقا | ۱۹۴۲ | ۵ | ۹۷ |

| آسیا | ۱۳۱۹ | ۵ | ۶۶ |

| خاورمیانه | ۴۰۴ | ۵ | ۲۰ |

| مجموع | ۳۶۶۵ | ۱۸۳ | |

۱-۴- اسید فسفریک

۱-۴-۱- معرفی اسید فسفریک

فرمول شیمیایی فسفریک اسید H۳PO۴ است. این اسید یک اسید ضعیف است که نمونه خام آن از سنگ های فسفات استخراج می شود. پنتا اکسید فسفر و یا P۲O۵ نمک اسید فسفریک می باشد غالبا درصد فسفر کودهای شیمیایی با درصد پنتا اکسید فسفرذکر می شود.

۱-۴-۲- روشهای تولید فسفریک اسید

فرآیند تولید فسفریک دارای روشهای مختلفی است که روش زیر متداولترین روش تولید صنعتی آن میباشد. ابتدا سنگ یا خاک فسفات وارد آسیاب شده و به مش ۲۰۰ تبدیل می شود. سپس به راکتور منتقل میشود. سولفوریک اسید ۹۳% به راکتور اضافه می شود. گرمای تولید شده در اثر دوغاب ایجاد شده از واکنش خاک فسفات با سولفوریک توسط vacuum flash cooler خنک سازی می شود. بخارات حاصل از راکتور توسط یک جاذب آهکی جذب میشود.دوغاب حاصل از واکنش به روتاری مایل برده شده و سپس به بخش فیلتراسیون منتقل میشود.

اسید فیلتر شده در مخزن(surge tank) جمع آوری شده و با روش تبخیر از ۲۸% P2O5 تا ۵۴% تغلیظ می شود. پس از انجام تغلیظ سازی، از آن به منظور استفاده در کود استفاده می شود. اسید حاصل شده دارای درصد خلوص ۹۵-۹۴% است.

مراحل فرایند

- خرد کردن سنگ فسفات با آسیاب گلوله ای به روش تر

- انتقال پودر خرد شده به داخل راکتور

- افزودن سولفوریک اسید ۹۳% به راکتور

- خنک کردن دوغاب ایجاد شده با vacuum flash cooler

- انتقال دوغاب حاصل به یک روتاری مایل و سپس فیلتر کردن آن

- جمع آوری اسید فیلترشده در مخزن و افزایش غلظت آن از ۲۸% P۲O۵ تا ۵۴%

- ذخیره سازی فرآورده تغلیظ شده جهت استفاده در کود

۱-۴-۳- هزینه مواد اولیه و یوتیلیتی

در جدول زیر مواد اولیه و یوتیلیتی مورد نیاز به منظور تولید فسفریک اسید ارائه شده است.

جدول ۶-مواد اولیه و یوتیلیت تولید فسفریک اسید

| مواد اولیه | تن/ تن |

| خاک فسفات | ۵۳/۳ |

| سولفوریک اسید | ۳ |

| یوتیلیتی | |

| آب خنک کننده | ۶۹۹۱۱/۱۳۷ متر مکعب |

| برق | ۵۹۴۱۵/۹۲

کیلو وات ساعت |

| آب فرآیند | ۱۰۷۳۹/۵ مترمکعب |

| بخار آب | ۸۷/۲ تن |

۱-۴-۱- بازار جهانی فسفریک اسید

از فسفریک اسید در تولید کودهای شیمیایی فسفاته، پاککنندههای صابونی و غیرصابونی، تصفیه آب، خوراک دام و داروسازی، مکملهای خوراک دام و طیور (دی و منو کلسیم فسفات)، مواد فسفاته شویندهها، تصفیه پسابها، ، ضد حریق کردن برخی سطوح و عوامل بازدارنده اشتعال، به عنوان ماده افزودنی در نوشابههای گازدار و نیز جهت تمیزکردن و جرمگیری سطوح فلزی بهکار میرود.در جدول زیر میزان عرضه و تقاضا جهانی اسید فسفریک در سال ۲۰۲۱ ارائه شده است.

جدول ۷-میزان عرضه و تقاضا جهانی فسفریک اسید در سال ۲۰۲۱- (هزار تن)

| مناطق | ظرفیت | تولید | واردات | صادرات | مصرف | AAGR% | ||

| ۲۰۲۱ | ۲۰۲۶ | ۲۰۲۱ | ۲۰۲۶ | |||||

| آمریکای شمالی | ||||||||

| ایالات متحده | ۷۹۰۰ | ۷۹۰۰ | ۶۸۲۶ | ۲۰۰ | ۱۷۰ | ۶۸۵۶ | ۷۱۴۳ | ۰.۸ |

| کانادا | ۰ | ۰ | ۰ | ۸۰ | ۳ | ۷۷ | ۶۲ | ۴.۲- |

| مکزیک | ۱۱۳۰ | ۱۱۳۰ | ۶۷۳ | ۵۶ | ۶۵ | ۶۶۴ | ۶۸۰ | ۰.۵ |

| مجموع آمریکای شمالی | ۹۰۳۰ | ۹۰۳۰ | ۷۴۹۹ | ۳۳۶ | ۲۳۸ | ۷۵۹۷ | ۷۸۸۵ | ۰.۷ |

| آمریکای جنوبی و مرکزی | ۲۰۵۹ | ۲۶۵۹ | ۱۲۴۹ | ۳۰۱ | ۳۲ | ۱۵۱۸ | ۱۸۸۵ | ۴.۴ |

| اروپای غربی | ۶۱۰ | ۶۱۰ | ۵۰۹ | ۵۷۹ | ۴۶ | ۱۰۴۲ | ۱۰۷۷ | ۰.۷ |

| اروپای مرکزی | ۹۸۹ | ۹۸۹ | ۵۳۸ | ۱۹ | ۱۰ | ۵۴۷ | ۵۷۵ | ۱ |

| CIS | ۶۱۰۱ | ۶۵۰۱ | ۵۰۳۸ | ۱ | ۳ | ۵۰۳۶ | ۵۶۹۹ | ۲.۵ |

| خاورمیانه | ۵۷۶۱ | ۷۲۶۱ | ۴۴۶۲ | ۲۶۳ | ۸۸۸ | ۳۸۳۶ | ۵۲۷۱ | ۶.۶ |

| آفریقا | ۱۲۹۸۹ | ۱۳۷۵۹ | ۸۱۴۴ | ۲۴ | ۲۵۶۰ | ۵۶۰۸ | ۶۵۹۳ | ۳.۳ |

| شبه قاره هند | ۲۳۶۱ | ۲۸۸۲ | ۱۶۰۴ | ۲۴۵۵ | ۰ | ۴۰۵۹ | ۴۵۸۵ | ۲.۵ |

| شمال شرق آسیا | ||||||||

| چین | ۲۲۶۳۱ | ۲۳۰۳۱ | ۱۸۳۸۲ | ۲۱ | ۲۵۷ | ۱۸۱۴۷ | ۱۶۳۲۶ | ۲.۱- |

| ژاپن | ۲۷۳ | ۲۷۳ | ۲۰۳ | ۰ | ۰ | ۲۰۳ | ۲۰۱ | ۰.۲- |

| سایر | ۴۶۰ | ۴۶۰ | ۱۷۴ | ۱ | ۰ | ۱۷۵ | ۱۷۷ | ۰.۲ |

| مجموع شمال شرق آسیا | ۲۳۳۶۴ | ۲۳۷۶۷ | ۱۸۷۵۹ | ۲۲ | ۲۵۷ | ۱۸۵۲۴ | ۱۶۷۰۴ | ۲- |

| جنوب شرق آسیا و اقیانوسیه | ۱۹۹۶ | ۲۵۵۶ | ۱۳۶۲ | ۱۱۷ | ۸۳ | ۱۳۹۷ | ۱۵۲۷ | ۱.۸ |

| مجموع | ۶۵۲۶۰ | ۷۰۰۱۱ | ۴۹۱۶۴ | ۴۱۱۷ | ۴۱۱۷ | ۴۹۱۶۴ | ۵۱۸۰۱ | ۱.۱ |

۱-۵- بررسی بازار داخلی فسفریک اسید در کشور

دو واحد اصلی تولید کننده فسفریک اسید شرکت پتروشیمی رازی و شرکت آریا فسفریک جنوب هستند که مجموع ظرفیت آنها ۳۸۰ هزار تن در سال است. خوراک پتروشیمی رازی گاز ترش و گاز طبیعی به ترتیب با ۱۶۹۵ و ۱۱۷۳ میلیون متر مکعب در سال می باشد که از طریق شرکت نفت و گاز مسجد سلیمان و شرکت ملی گاز ایران تامین می شود. متوسط نرخ عملیاتی در سال های ۱۴۰۰ و ۱۴۰۱ حدود ۸۰ درصد اعلام شده است. میزان تولید فسفریک اسید با متوسط نرخ عملیاتی ۸۰ درصد در سال ۱۴۰۱، ۳۰۴ هزار تن برآورد شده است. در سال ۱۴۰۱ میزان واردات این محصول ۸.۵ هزار تن بوده که نسبت به سال گذشته اندکی افزایش یافته است. در جدول زیر میزان عرضه و تقاضا داخلی فسفریک اسید طی سالهای مختلف ارائه شده است.

جدول ۸-میزان عرضه و تقاضا داخلی فسفریک اسید (هزار تن)

| سال | ظرفیت | تولید | نرخ عملیاتی % | مصرف | واردات | صادرات |

| ۱۳۹۵ | ۳۸۰ | ۲۸۵ | ۷۵ | ۲۶۴.۷ | ۷.۷ | ۲۸ |

| ۱۴۰۰ | ۳۸۰ | ۳۰۴ | ۸۰ | ۳۱۲.۲ | ۸.۲ | ۰ |

| ۱۴۰۱ | ۳۸۰ | ۳۰۴ | ۸۰ | ۳۱۲.۵ | ۸.۵ | ۰ |

۱-۶- جمع بندی فسفریک اسید

مجموع ظرفیت فسفریک اسید کشور با دو واحد تولید ۳۸۰ هزار تن است. متوسط واردات کشور طی سه سال گذشته ۷.۷ هزار تن بوده است. با بررسی های انجام گرفته سه منطقه قابلیت صادرات فسفریک اسید دارد. بزرگترین وارد کننده فسفریک اسید جهان منطقه شبه جزیره هند است که میزان واردات آن در سال ۲۰۲۱، ۲.۴ میلیون تن بوده است. در جدول زیر بازار قابل کسب فسفریک اسید ارائه شده است.

جدول ۹-بازار قابل کسب فسفریک اسید

| مناطق | میزان واردات (هزار تن) | % قابل کسب | میزان قابل کسب (هزار تن) |

| متوسط (واردات) | ۷.۷ | ۱۰۰ | ۷.۷ |

| مناطق صادراتی | |||

| اروپای غربی | ۵۳۳ | ۵ | ۲۶.۶ |

| اروپای مرکزی | ۹ | ۵ | ۰.۴۵ |

| شبه جزیره هند | ۲۴۵۵ | ۵ | ۱۲۲.۷ |

| مجموع | ۱۵۷.۴۵ | ||

همانطور که در جدول فوق قابل مشاهده می باشد میزان مصرف فسفریک اسید ۳۱۲ هزار تن در سال می باشد و تمامی اسید فسفریک تولیدی در کشور مصرف می شود شایان ذکر است به دلیل وجود واحدهای تولید کننده کودهای فسفات در کشور پتانسیل مصرف این محصول در کشور بالا بوده که وجود این محصول در کشور می تواند خوراک واحدهای تولید کننده کود را تامین کرده و این واحدها با ظرفیت بالاتری تولید کنند. در دسترس نبودن خوراک اصلی یعنی خاک فسفات یکی از اصلی ترین دلایل کمبود این محصول در کشور می باشد. که در صورت دسترسی به مواد اولیه خاک فسفات و اسید سولفوریک و وجود واحدهای کوچک تولید کننده کودهای فسفاته در کشور انتظار می رود که مصرف فسفریک اسید نیز متقابلا افزایش یابد.

۱-۷- پتاسیم سولفات

۱-۷-۱- معرفی پتاسیم سولفات

پتاسیم سولفات محتوی ۴۱ تا ۴۴ درصد پتاسیم معادل با ۵۰ تا ۵۳ درصد اکسید پتاسیم بوده که در درجه حرارت معمولی حدود ۱۲درصد آن در آب حل میشود.این کود از جمله کودهای تامین کننده پتاسیم بهعنوان سومین عنصر اصلی مورد نیاز گیاهان میباشد و به دلیل اینکه همزمان منبع دو ماده مغذی پتاسیم و گوگرد بهحساب میآید، از اهمیت ویژهای برخوردار است.کودهای پتاسیمی برای ارتقای میزان بازدهی و کیفیت گیاهان کشت شده در خاکهایی که مقدار ناکافی از این عنصر مهم را در خود دارند، استفاده میشود. نسبت پتاسیم در سولفات پتاسیم تفاوت محسوسی نسبت به سایر کودهای شیمیایی ندارد. علاوه بر آن، این کود مقدار ارزشمندی از گوگرد را نیز تامین نموده که در بسیاری از موارد برای رشد گیاهان لازم و ضروری میباشد.

۱-۷-۲- بررسی فنی سولفات پتاسیم

روش تولید سولفات پتاسیم

به منظور تولید سولفات پتاسیم روش های مختلفی وجود دارد که به شرح زیر می باشند:

روش تصفیه سنگ سولفات پتاسیم معدنی

در این روش کانیهای حاوی سولفات پتاسیم را در طی فرایندهای مختلفی پالایش کرده و ناخالصی این کانیها که اغلب شامل انواع اکسیدهای سیلیسیم و همچنین برخی از کلرایدهای سدیم و پتاسیم و سایر ناخالصی از قبیل سولفات منیزیم و منگنز میباشد، جدا میگردد.بسته به نوع این کانیها و نوع ناخالصیهایی که دارند نوع و روش عملیات تصفیه و پالایش بسیار متفاوت میباشد. با توجه به اینکه در ایران منبع خاصی از کانیهای حاوی سولفات پتاسیم با عیار مناسب وجود ندارد لذا امکان استفاده از این روش وجود ندارد. از طرفی با توجه به حجم ناخالصیهای موجود در این کانیها، هرگونه کارخانه پالایش این ماده از کانیهای معدنی معمولا در مجاورت و یا نزدیکی معدن ساخته میشود بنابراین در این گزارش به بررسی این روش تولید نخواهیم پرداخت.

روش کوره مانهایم

در این روش سولفات پتاسیم از طریق واکنش مستقیم اسید سولفوریک و نمک کلرید پتاسیم تولید میگردد. این واکنش در دو مرحله صورت میگیرد که واکنش مرحله اول گرمازا و واکنش بعدی گرماگیر است.

KCl +H2SO4 → KHSO4+ HCl(exothemic)

KCl + KHSO4 →K2SO4+ HCl(endothemic)

در این فرایند ابتدا نمک کلرید پتاسیم وارد یک سری سیلوی نگهداری میشود. در انتهای این سیلوها، توسط یک دستگاه اسکرو فیدرکلرید پتاسیم وارد یک نوار نقاله مجهز به سیستم توزین میشود. در آنجا با انداره گیری جریان جرمی، میزان این جریان با استفاده از تغییر دور فیدر اسکرو تنظیم میگردد. از طرفی اسید سولفوریک نیز توسط یک پمپ وارد یک مخزن هد تانک میشود و سرریز آن نیز به مخزن برگشت داده میشود.بهطوریکه همواره یک هد ثابت از اسید سولفوریک داشته باشیم. جریان اسید سولفوریک و کلرید پتاسیم در یک پیش راکتور اسکرو باهم در معرض تماس قرار میگیرند بهطوریکه در این مرحله واکنش اول تکمیل خواهد شد. در پیش راکتور در حدود ۵۰ درصد گاز HCL این واحد تولید خواهد شد که از سیستم توسط یکسری فنهای مکش خارج میشوند. جریان بیسولفات )۴(KHSO تشکیل شده در این مرحله وارد کورههای بنام کوره مانهایم خواهد شد. در این کوره بیسولفات به همراه نمک اضافی سولفات پتاسیم تا حرارت ۶۵۰ درجه سانتیگراد حرارت دیده و بهصورت مذاب در میآید و بهاینترتیب واکنش دوم نیز تکمیل میگردد و به سولفات پتاسیم تبدیل میگردد. این حرارت از طریق حرارت غیرمستقیم و از سقف و کف کوره به مذاب اعمال میگردد و همواره توسط یک دستگاه همزن با پرههای پارویی عملیات اختلاط در آن صورت میگیرد. در این کوره نیز، گازهای HCL تولید شده توسط فنهای مکش جمع آوری میگردد و به سمت برجهای جذب میروند. قبل از وارد شدن این گازها به برج جذب میبایستی که این گازها توسط یک عدد مبدل حرارتی از جنس گرافیت خنک گردند. در برجهای جذب ابتدا این گازها توسط اسید کلریدریک غلیظ شستشو شده و ناخالصی های همراه آن جذب میگردد. سپس این گاز وارد برجهای جذب بعدی شده و در آنجا در تماس با آب و جذب در آن به اسید کلریدریک تبدیل میگردد. این عملیات جذب تاجائیکه غلظت اسید کلریدریک به ۳۳ درصد برسد ادامه مییابد و سپس این اسید قابل ارائه به بازار می باشد. از طرفی مذاب سولفات پتاسیم پس از خروج از کوره میبایستی در یک کولر ضمن سرد شدن مورد عملیات خردایش قرار گیرد و سولفات پتاسیم خرد شده با دانه بندی مناسب وارد واحد بستهبندی خواهد شد.

فرآیند هارگریوز

در این روش، سولفات پتاسیم از دیاکسید گوگرد و کلرید پتاسیم تولید میشود. ابتدا گوگرد سوزانده و به گاز دی اکسید گوگرد تبدیل

میشود. گاز حاصل از سوختن سولفور دیاکسید به همراه هوا و بخار آب از چند محفظه واکنش )بهصورت سری( که محتوی کلوخههای

کلرید پتاسیم میباشند، عبور داده میشوند.

فرآیند ترونا

کلرید پتاسیم و سولفات سدیم از شورابه دریاچه بازیافت شده و واکنش زیر انجام میشود. این عملیات از اواخر دهه ۱۹۹۰ متوقف شده است.

6KCl+ 4Na۲So۴→ Na۲SO۴.3K۲SO۴ + ۶ NaCl

رسوب glaserite جدا و حل شده و سپس با کلرید پتاسیم اضافی جهت تولید سولفات پتاسیم که توسط تبلور جزءبه جزء جدا شده است، واکنش میدهد. معادله کلی ممکن است به سادگی زیر باشد.

2KCL+Na2SO4→K2SO4 +NaCl

این روش اساس تولید سولفات پتاسیم توسط شرکت North American Chemical از شورابهای دریاچهای در کالیفرنیا است. این فرایند همچنین توسط شرکت پتاس ساسکاچوان در معدن Cory قبل از سال ۱۹۸۹ مورد استفاده قرار گرفته است.

فرایند منتخب

برای تولید سولفات پتاسیم از کلرید پتاسیم و اسید سولفوریک استفاده می شود. تامین کلرید پتاسیم از طریق واردات از کشورهای آسیای میانه صورت می گیرد.کلرید پتاسیم به شکل شورابه بوده و بر اساس درصد خلوصی که دارد به رنگ صورتی میباشد. استفاده از این کلرید پتاسیم باعث محصول سولفات پتاسیم رنگی و نامرغوب و اسید کلریدریک کدر میشود. بنابراین کلرید پتاسیم که با درصد خلوصی بالا وارد میشود باید خالص سازی گردد تا محصولی مرغوب تر از فرایند کوره مانهایم به دست بیاید. همانطور که در با توجه به عدم وجود منابع عمده و اقتصادی سولفات پتاسیم به صورت کانیهای طبیعی در کشور و همچنین با عنایت به این موضوع که معمولا پالایش این کانیها به واسطه ترکیبات دیگر موجود در این کانیها است، بایستی در مجاورت معادن مورد استخراج باشد. لذا واردات این کانی ها نیز از صرفه اقتصادی برخوردار نخواهد بود. نکته قابل توجه اینکه میزان مصرف کلرید پتاسیم در مقایسه با کانیهای سولفات پتاسیم برای تولید سولفات پتاسیم بسیار کمتر میباشد. بنابراین تنها روش امکان پذیر تولید این محصول، روش کوره مانهایم Mannheim است.

۱-۷-۳- بازار پتاسیم سولفات

ظرفیت تولید جهانی سولفات پتاسیم در سال ۲۰۱۹ در حدود ۱۲ میلیون تن بوده که چین با ظرفیت ۶.۴ میلیون تن به عنوان بزرگترین تولیدکننده این محصول در جهان شناخته میشود. اروپای غربی با ظرفیت ۲.۳ میلیون تن در جایگاه دوم بزرگترین تولیدکننده این محصول قرار دارد. ایالات متحده آمریکا نیز با ظرفیت تولید ۱.۶۵۰ هزار تن در جایگاه سوم بزرگترین تولیدکنندگان قرار دارد.

جدول ۱۰-ظرفیت و تولید جهانی پتاسیم سولفات-۲۰۱۹ (هزار تن)

| منطقه | ظرفیت | تولید |

| ایالات متحده | ۱۶۵۰ | ۱۷۱۹ |

| کانادا | ۵۰ | ۴۰ |

| اروپای غربی | ۲۳۷۰ | ۱۸۵۰ |

| اروپای مرکزی | ۰ | ۰ |

| اروپای شرقی | ۳۹۹ | ۸۵ |

| خاورمیانه | ۱۳۱ | ۱۰۰ |

| آفریقا | ۳۹۰ | ۳۷۱ |

| چین | ۶۴۸۰ | ۴۲۷۰ |

| ژاپن | ۰ | ۰ |

| سایر کشورهای آسیایی | ۴۵۸ | ۳۲۶ |

| مجموع | ۱۱۹۲۸ | ۸۷۶۱ |

در جدول زیر میزان واردت ،صادرات و تراز تجاری پتاسیم سولفات به تفکیک مناطق ارائه شده است.

جدول ۱۱-واردت ،صادرات و تراز تجاری پتاسیم سولفات(هزارتن)

| مناطق | واردات | صادرات | تراز |

| آمریکای شمالی | ۱۰۲ | ۹۹ | ۳- |

| آمریکای لاتین و مرکزی | ۲۶۲ | ۱۸ | ۲۴۴- |

| اروپا | ۷۰۷ | ۷۰۳ | -۴ |

| خاورمیانه | ۱۹۲ | ۲۰۹ | ۱۷ |

| آفریقا | ۱۳۱ | ۵۵ | -۷۶ |

| چین | ۶۶ | ۶۳۲ | ۵۶۶ |

| ژاپن | ۸۱ | ۳۷۰ | ۲۸۹ |

| آسیا به جز چین | ۴۲۴ | ۴۸ | ۳۷۶- |

| اقیانوسیه | ۸۸ | ۱۰۸ | ۲۰ |

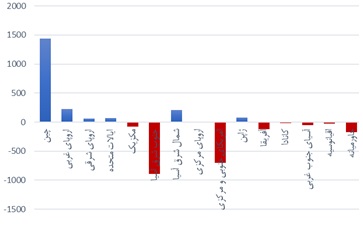

در شکل زیر تراز تجارت جهانی پتاسیم سولفات به تفکیک مناطق در سال ۲۰۱۹ ارائه شده است.

شکل ۳-تراز تجاری پتاسیم سولفات به تفکیک مناطق -۲۰۱۹ (هزار تن)

۱-۷-۴- بازار داخلی پتاسیم سولفات

ظرفیت تولید واحدهای پتاسیم سولفات کشور ۱۳۶۵۰۰ تن است. شرکت صنعت پتاس آسیا با ظرفیت ۶۰ هزار تن تولید سالانه سولفات پتاسیم دارای بیشترین سهم از میزان ظرفیت تولید این محصول است. شرکت مروارید ارس باران که خود با ظرفیت سالانه ۲۰ هزار تن سولفات پتاسیم تولید میکند، به منظور توسعه تولید این محصول اقدام به تاسیس شرکت صنعت پتاس آسیا در سال ۱۳۸۵ کرده است.

در حال حاضر ۹ واحد دارای پروانه بهرهبرداری سولفات پتاسیم با مجموع ظرفیت ۱۳۶،۵۰۰ تن در سال هستند . با توجه به فعالیت دو شرکت صنعت پتاس آسیا با ظرفیت ۶۰ هزار تن و مروارید ارس باران با ظرفیت ۲۰ هزار تن در استان سمنان، بیش از ۵۸ درصد از ظرفیت تولید سولفات پتاسیم کشور در این استان قرار گرفته است. استان ارومیه ، ۲۹ درصد از ظرفیت تولید سولفات پتاسیم کشور را به خود اختصاص داده است. در جایگاه سوم و چهارم استانهای قم و ایلام قرار دارند که به ترتیب ۳ و ۴ / ۱ درصد از ظرفیت تولید سولفات پتاسیم کشور در این دو استان واقع شده است.

مسئولیت تأمین کود مورد نیاز کشور بر عهده شرکت خدمات حمایتی کشاورزی است. ۹۰ درصد کودهایی که کشاورزان استفاده میکنند کودی است که در کشور تولید یا وارد می شود و از ابتدا تا مقصد تحت نظارت و کنترل شرکت خدمات حمایتی کشاورزی قرار دارد. سهم بخش غیردولتی نیز درباره توزیع کودهای شیمیایی حدود ۱۰ درصد است.

این شرکت در تأمین و توزیع کود به کمک بخش خصوصی، کود مورد نیاز را از داخل و خارج تهیه کرده و در بین کشاورزان توزیع میکند. بنابراین خریدار عمده در زمینه کود سولفات پتاسیم را میتوان شرکت خدمات حمایتی کشاورزی معرفی کرد.

طرح ها

براساس اطلاعات اخذ شده از وزارت صنعت، معدن و تجارت در حال حاضر ۵ واحد مجوز تأسیس واحدهای تولید سولفات پتاسیم را دارند که مجموع ظرفیت تولید این واحدها در مجموع ۷۵ هزار تن است.از طرح های موجود طرح تولیدی وبازرگانی سولفات سازان شاهرود دارای درصد پیشرفت بالای ۶۰ درصد می باشد ظرفیت این طرح ۵۰ هزار تن در سال است.

میزان واردات

در جدول زیر میزان واردات پتاسیم سولفات کشور طی سالهای ۱۳۹۶ – ۱۴۰۱ ارائه شده است.

جدول ۱۲-میزان واردات با کد تعرفه ۳۱۰۴۳۰

| سال | وزن (تن) | ارزش ریالی | ارزش دلاری |

| ۱۳۹۶ | ۳,۹۵۱ | ۱۰۰,۹۲۵,۸۳۳,۱۹۸ | ۳,۱۱۱,۱۳۶ |

| ۱۳۹۷ | ۴۷,۵۴۹ | ۱,۱۴۶,۵۷۹,۵۰۰,۵۰۰ | ۲۷,۲۹۱,۶۰۸ |

| ۱۳۹۸ | ۱۱۵,۵۸۰ | ۳,۰۸۵,۲۶۴,۲۷۴,۹۳۸ | ۷۳,۴۵۸,۶۷۰ |

| ۱۳۹۹ | ۵۴،۱۴۳ | ۱،۳۰۴،۳۶۹،۶۳۰۲۹۳ | ۳۱،۰۵۶،۴۱۹ |

| ۱۴۰۰ | ۱۰،۳۰۹ | ۳۳۶،۳۲۸،۵۷۱،۳۵۵ | ۸،۰۰۷،۸۲۴ |

| ۱۴۰۱ | ۶۸۶۳ | ۱,۸۶۱,۱۹۲,۵۶۴,۶۴۰ | ۸,۲۱۷,۵۰۹ |

صادرات

همانطور که جدول زیر نشان داده شده است، صادرات سولفات پتاسیم بسیار اندک است به طوری که در سالهای ۱۳۹۶ و ۱۳۹۸و ۱۳۹۹ مقدار صادرات این محصول صفر گزارش شده است. کشورهای افغانستان و ازبکستان تنها مشتریان سولفات پتاسیم ایران در سال۱۳۹۷ بودهاند.

جدول ۱۳-میزان صادرات پتاسیم سولفات با کد تعرفه ۳۱۰۴۳۰

| سال | وزن (تن) | ارزش ریالی | ارزش دلاری |

| ۱۳۹۶ | ۰ | ۰ | ۰ |

| ۱۳۹۷ | ۵ | ۴۶۳,۷۴۷,۸۳۹ | ۹,۲۱۵ |

| ۱۳۹۸ | ۰ | ۰ | ۰ |

| ۱۳۹۹ | ۰ | ۰ | ۰ |

| ۱۴۰۰ | ۲۸۵۴ | ۳۳۱،۵۵۰،۳۱۸،۴۹۵ | ۱،۳۷۱،۱۹۸ |

| ۱۴۰۱ | ۵۶۰ | ۶۹,۳۹۱,۸۷۷,۱۶۴ | ۲۶۹,۹۹۳ |

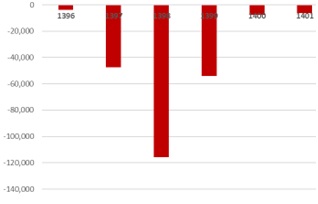

شکل ۴- تراز تجاری سولفات پتاسیم (هزار تن)

۱-۸- جمع بندی سولفات پتاسیم

مجموع ظرفیت جهانی سولفات پتاسیم در سال ۲۰۱۹ حدود ۱۲ میلیون تن بوده و ظرفیت تولید خاورمیانه ۱۳۰ هزار تن بوده است. ظرفیت کنونی سولفات پتاسیم کشور ۱۳۶ هزار تن برآورد شده که به دلیل کمبود منابع اولیه میزان تولید در کشور پایین می باشد. طی سالهای ۱۳۹۶-۱۴۰۱ متوسط واردات سولفات پتاسیم کشور ۴۰ هزار تن بوده که نشان دهنده کمبود این محصول در کشور می باشد. در جدول زیر میزان بازار قابل کسب سولفات پتاسیم ارائه شده است.

جدول ۱۴-بازار قابل کسب سولفات پتاسیم

| مناطق | میزان واردات (هزار تن) | % قابل کسب | میزان قابل کسب (هزار تن) |

| متوسط (واردات) | ۴۰ | ۵۰ | ۲۰ |

| مناطق صادراتی | |||

| آفریقا | ۷۶ | ۱۰ | ۷.۶ |

| مجموع | ۲۷.۶ | ||

۱-۹- آمونیوم سولفات

۱-۹-۱- معرفی آمونیوم سولفات

ماده آمونیوم سولفات یک نمک غیر آلی با کارایی بسیار زیاد است، مهمترین کاربرد آن تهیه کود شیمیایی است. وجود سولفات درکودبرای کاهش pH خاک است. سولفات آمونیوم بهترین منبع تأمین ازت و گوگرد برای درختان میوه و آن دسته از محصولات زراعی است که به این عناصر نیاز فراوان دارند. ازآنجاکه ازت این کود به شکل آمونیوم و گوگرد آن به شکل سولفات است، آمونیوم به صورت تبادلی به ذرات رس متصل گردیده و کمتر از کودهای ازته دیگر در خاک شسته میشود. عمده ترین کاربرد سولفات آمونیوم در کشاورزی بهعنوان کود شیمیائی است.

۱-۹-۲- بررسی فنی آمونیوم سولفات

سولفات آمونیوم بهطور کلی از دو مسیر مختلف حاصل میشود. بخشی از تولیدات سولفات آمونیوم حاصل فرآیندهایی است که در آنها تولید سولفات آمونیوم هدف اصلی نبوده و این ماده به صورت محصول جانبی به دست آمده است. از جمله آنها تولید کاپرولاکتام و متیل متاکریلات میباشد. در این بررسی، اینگونه فرآیندها مورد نظر نم یباشد. دسته دوم شامل فرآیندهایی است که تولید سولفات آمونیوم هدف اصلی می باشد. در منابع معتبر دو فرآیند اصلی شناسایی شده است که مهمترین آنها واکنش مستقیم آمونیاک با اسید سولفوریک میباشد. فرآیند دوم، واکنش کربنات آمونیوم با اسید سولفوریک میباشد که به علت محدودیت کربنات آمونیوم کمتر مورد توجه میباشد.

فرایندهای تولید آمونیوم سولفات

فرآیند مستقیم تولید

فرایند اصلی و اولیه تولید سولفات آمونیوم واکنش بین آمونیاک و اسیدسولفوریک است که به تولید محصول طرح به همراه آب میپردازد. آب تولیدی به وسیله تبخیرکننده بخار شده و سولفات آمونیوم تولیدی جدا میشود. سولفات آمونیوم تولیدی بهوسیله فرآیندکریستالیزاسیونی کنترل شده به کریستالها و پودر سولفات آمونیوم یک دست و هم اندازه تبدیل می شود. بازده این فرآیند شیمیایی حدود ۹۶ درصد میباشد و به ازای هر تن محصول تولیدی به حدود ۲۵ / ۰ تن آمونیاک نیاز میباشد. واکنشی که منجر به تولید سولفات آمونیوم می شود بهصورت زیر است:

تولید از طریق فرایند کاپرولاکتام

در تعداد زیادی از فرآیندهای شیمیایی از آمونیاک و سولفوریک اسید استفاده میشود. در تعدادی از این فرایندها سولفات آمونیوم بهعنوان محصول جانبی تولید میشود. یکی از مهمترین فرایندهایی که به تولید این محصول میانجامد فرایند کاپرولاکتام است.

تولید از طریق گاز کورههای مصرفکننده زغالسنگ

معمولا در کورههایی که در آنها از زغالسنگ به-عنوان سوخت کوره استفاده میشود، گازهایی متصاعد شده که حاوی مقادیری از آمونیاک است و باید در یک برج شستشو خنثی شوند. در برج شستشو معمولا از اسید سولفوریک یا اسید فسفریک برای خنثی کردن این گاز استفاده میشود که درصورتیکه از اسید سولفوریک استفاده شود، محصول واکنش صورت گرفته، سولفات آمونیوم است. معمولا از هر تن زغالسنگ ۷ / ۵ تا ۱۵ کیلوگرم سولفات آمونیوم به دست میآید.

از طریق تولید گچ، آمونیاک و دی اکسید کربن

در این روش که سولفات آمونیوم همراه با کربنات کلسیم به دست میآید برای اولین بار توسط شرکتی آلمانی در جهان توسعه داده شد. درواقع سولفات آمونیوم به دست آمده در این روش بهعنوان محصول جانبی بوده است. این روش در مناطقی مورد استفاده قرار میگیرد که در آن مناطق گوگرد به مقدار کافی در دسترس نباشد که میزان تولید آن نیز به خاطر تولید کربنات کلسیم محدود میباشد. این روش در حال حاضر کاربردی در تولید این نوع کود ندارد.

فرایند منتخب

با توجه به شیوههای جدید، مدرن و استفاده کورههای نوین از گازهای طبیعی بهجای زغالسنگ مخصوصاً در ایران که منابع گاز طبیعی به فراوانی و ارزانی وجود دارد، همچنین با توجه به فراوانی منابع گوگردی و در نتیجه آن وجود اسید سولفوریک ارزان و کافی در ایران، همچنین با توجه به محصول جانبی بودن روشهای دوم تا چهارم که به تولید محصولات دیگری در این فرایند میانجامد، باید بازار سایر مواد تولیدی را نیز مد نظر گرفت. همچنین با به وجود آمدن روشهای نوین و جدیدی که در آنها دیگر سولفات آمونیوم تولید نمیشود و کاپرولاکتام ارزانتر از روش قبلی بهدست میآورند روشهای دیگر توصیه نمیگردد. لذا روش اول تولید مستقیم به عنوان بهترین روش اجرایی برای تولید سولفات آمونیوم در این طرح در نظر گرفته میشود.

۱-۹-۳- بررسی بازار آمونیوم سولفات

ظرفیت تولید جهانی آمونیوم سولفات در سال ۲۰۱۹، ۹ میلیون تن بوده است. چین با ظرفیت ۳.۶ میلیون تن به عنوان بزرگترین تولیدکننده این محصول در جهان شناخته میشود. اروپای غربی با ظرفیت بیش از ۱ میلیون تن در جایگاه دوم بزرگترین تولیدکننده این محصول قرار دارد. اروپا شرقی نیز با ظرفیت تولید ۸۱۰ هزار تن در جایگاه سوم بزرگترین تولیدکنندگان قرار دارد. ظرفیت تولید آمونیوم سولفات در ایالات متحده آمریکا ۷۱۹ هزار تن است. اما مجموع ظرفیت تولیدات کشورهای آمریکا شمالی متشکل از ایالات متحده آمریکا، مکزیک و کانادا برابر ۱.۴ میلیون تن در سال است. در جدول زیر میزان عرضه و تقاضا جهانی آمونیوم سولفات ارائه شده است.

جدول ۱۵-عرضه و تقاضا جهانی آمونیم سولفات (هزار تن )

| مناطق | ظرفیت | تولید | واردات | صادرات | |

| ۲۰۱۹ | ۲۰۲۳ | ۲۰۱۹ | ۲۰۱۹ | ۲۰۱۹ | |

| چین | ۳۶۰۰ | ۴۲۸۲ | ۲۰۶۹ | ۰ | ۱۴۳۴ |

| اروپای غربی | ۱۰۲۱ | ۱۰۲۱ | ۸۲۹ | ۳۸۱ | ۶۰۲ |

| اروپای شرقی | ۸۱۰ | ۸۶۱ | ۴۶۱ | ۱۰۵ | ۱۶۷ |

| ایالات متحده | ۷۱۹ | ۷۱۹ | ۶۴۱ | ۸۷ | ۱۵۶ |

| مکزیک | ۴۶۸ | ۴۶۸ | ۱۵۵ | ۸۲ | ۱ |

| جنوب شرق آسیا | ۳۵۸ | ۳۵۸ | ۲۴۰ | ۹۱۴ | ۱۸ |

| شمال شرق آسیا | ۳۵۶ | ۳۵۶ | ۲۴۸ | ۵ | ۲۱۶ |

| اروپای مرکزی | ۲۶۰ | ۲۶۷ | ۱۹۸ | ۵۲ | ۶۲ |

| آمریکای جنوبی و مرکزی | ۲۳۴ | ۲۳۴ | ۷۶ | ۷۰۰ | ۳ |

| ژاپن | ۲۲۹ | ۲۲۹ | ۱۹۱ | ۶ | ۸۴ |

| آفریقا | ۲۲۸ | ۲۲۸ | ۸۱ | ۱۵۵ | ۳۵ |

| کانادا | ۲۴۰ | ۳۰۰ | ۱۶۴ | ۴۹ | ۳۲ |

| جنوب غرب آسیا | ۲۲۰ | ۲۴۰ | ۱۵۵ | ۴۹ | ۰ |

| اقیانوسیه | ۱۶۷ | ۱۶۷ | ۱۰۰ | ۴۶ | ۱۹ |

| خاورمیانه | ۱۱۰ | ۱۶۳ | ۷۵ | ۱۷۷ | ۲ |

| مجموع | ۹۰۲۲ | ۹۸۹۳ | ۵۶۸۲ | ۲۸۰۸ | ۲۸۳۱ |

در شکل زیر تراز تجارت جهانی آمونیوم سولفات به تفکیک مناطق در سال ۲۰۱۹ ارائه شده است.

شکل ۵ -تراز تجاری آمونیوم سولفات-۲۰۱۹ (هزار تن)

بازار داخلی آمونیوم سولفات

فعال

بر اساس اطلاعات ارائه شده توسط وزارت صمت کل ظرفیت واحدهای تولید کننده آمونیوم سولفات کشور ۲۷۸ هزار تن است که اکثر واحدها واحدهای کوچک هستند. اصلی ترین تولید کننده این محصول پتروشیمی ارومیه با ظرفیت ۴۶ هزار تن آمونیوم سولفات است.

طرح ها

مجموع ظرفیت طرح های ثبت شده ۵۳۹ هزار تن است.در بین واحدهای درحال احداث، ۵ واحد بیش از ۶۰ درصد پیشرفت داشتهاند که در این بین دو پروژه واقع شده در استانهای خراسان شمالی و کرمان با ظرفیتهای ۳۰ و ۱۰ هزار تن به ترتیب ۸۵ و ۹۰ درصد پیشرفت داشتهاند. همچنین یکی از پروژههای تولیدی واقع شده در استان خراسان رضوی با ظرفیت ۴۰ هزار تن بیش از ۴۷ درصد پیشرفت داشته است. حداکثر پیشرفت سایر پروژههای تولید آمونیوم سولفات با ظرفیت بیش از ۵ هزار تن، ۶ درصد است.

واردات

در جدول زیر میزان واردات آمونیوم سولفات کشور طی سالهای ۱۳۹۶-۱۴۰۱ ارائه شده است.

جدول ۱۶-میزان واردات آمونیوم سولفات کشور

| سال | وزن (تن) | ارزش ریالی | ارزش دلاری |

| ۱۳۹۶ | ۳۶۷۰۹ | ۳۰۶,۱۷۴,۱۴۳,۲۵۴ | ۹,۰۲۶,۰۶۴ |

| ۱۳۹۷ | ۲۵۰۳۳ | ۲۵۲,۳۷۲,۰۸۶,۶۵۴ | ۶,۲۱۳,۵۰۰ |

| ۱۳۹۸ | ۳۴۶۷۸ | ۳۴۹,۱۰۸,۹۱۵,۱۲۴ | ۸,۳۱۲,۱۱۹ |

| ۱۳۹۹ | ۱۰۹۶۳ | ۱۱۴،۲۳۱،۴۶۳،۸۷۶ | ۲،۷۱۹،۷۹۶ |

| ۱۴۰۰ | ۴۵۴۳ | ۴۸،۲۲۰،۴۸۸،۴۵۹ | ۱،۱۴۸،۱۰۷ |

| ۱۴۰۱ | ۸۰۹۲ | ۶۳۷,۹۴۳,۹۴۰,۱۴۹ | ۲,۶۷۴,۶۵۵ |

صادرات

در جدول زیر میزان واردات آمونیوم سولفات کشور طی سالهای ۱۳۹۶-۱۴۰۱ ارائه شده است.

جدول ۱۷-میزان صادرات آمونیوم سولفات کشور

| سال | وزن (تن) | ارزش ریالی | ارزش دلاری |

| ۱۳۹۶ | ۱۰۵۲ | ۱۷,۸۹۱,۸۴۸,۸۲۶ | ۵۲۲,۰۹۸ |

| ۱۳۹۷ | ۲۷ | ۱۸۸,۵۹۳,۳۸۳ | ۳,۵۰۹ |

| ۱۳۹۸ | ۰ | ۰ | ۰ |

| ۱۳۹۹ | ۰ | ۰ | ۰ |

| ۱۴۰۰ | ۱۵۷۰۲ | ۸۰۰،۱۷۳،۷۷۱،۴۴۱ | ۳،۲۸۹،۸۷۷ |

| ۱۴۰۱ | ۱۸۱۹۹ | ۱,۰۱۳,۲۰۸,۷۸۹,۷۸۰ | ۳,۵۳۸,۸۷۴ |

در شکل زیر تراز تجاری آمونیوم سولفات ایران طی سالهای ۱۳۹۶ -۱۴۰۱ ارائه شده است.

شکل ۶-ترازتجاری آمونیوم سولفات (هزار تن)

۱-۱۰- جمع بندی آمونیوم سولفات

طبق برآورد موسسهی آب و خاک ایران، نیاز خاک کشور به این کود سالانه ۲۰۰ هزار تن برآورد شده است ولی با توجه به اطلاعات سالهای گذشته، میزان بسیار کمتری از این نوع کود از سوی شرکت خدمات حمایت کشوارزی به کشاورزان توزیع شده است. در سال های اخیر به طور میانگین تقاضای این نوع کود بیش از ۴۰۰ هزار تن از سوی موسسه ی آب و خاک برآورد شده بود که در عمل تنها حدود ۷۰ تا ۹۰ هزار تن از این نوع محصول در اختیار کشاورزان قرار گرفته است. در جدول زیر میزان بازار قابل کسب آمونیوم سولفات در دو بخش داخلی و صادارتی پرداخته شده است.

جدول ۱۸-بازار قابل کسب آمونیوم سولفات

| مناطق | میزان واردات (هزار تن) | % قابل کسب | میزان قابل کسب (هزار تن) |

| متوسط (واردات) | ۲۰ | ۵۰ | ۱۰ |

| مناطق صادراتی | |||

| آفریقا | ۱۲۰ | ۱۰ | ۱۲ |

| جنوب غرب آسیا | ۵۰ | ۱۰ | ۵ |

| خاورمیانه | ۱۷۵ | ۱۰ | ۱۷.۵ |

| مجموع | ۴۴.۵ | ||

۱-۱۱- DAP (دی آمونیوم فسفات)

۱-۱۱-۱- معرفی DAP

این ماده، نوعی اسید فسفریک است که شامل سه عنصر ضروری نیتروژن، فسفر و پتاسیم است. این عناصر وظیفه تامین مواد مغذی گیاهان را بر عهده دارند و به همین دلیل از آن به عنوان کود استفاده می شود. با توجه به خواص فیزیکی آن، DAP یک ماده سفید دانه ای با چگالی نسبی است. برای استفاده از آن به عنوان کود، لازم است آن را با آب رقیق کنید تا تمام خواص آن حفظ شود. ذرات آن به راحتی در آب رقیق می شوند تا جذب آن توسط گیاه، بسیار آسان تر باشد. همچنین با توجه به ترکیباتی که در فرمولاسیون خود دارد، علاوه بر سه عنصر ضروری، ممکن است دارای مواد مغذی جزئی دیگری نیز باشد. با این حال، فرمولهای مختلفی از آن وجود دارد و هر یک از آنها برای فعالیتهای تولیدی مختلف و کشاورزی، استفاده می شود.

۱-۱۱-۲- بررسی فنی DAP

آمونیاک خشک و اسید فسفریک با درصد خلوص ۴۰% حاصل از فرآیند تر (Wet process) در فشار اتمسفریک با یکدیگر واکنش می دهند. گرمای واکنش باعث می شود آب اضافی تبخیر شود و دوغابی حاوی از فسفات آمونیوم با درصد وزنی ۱۷-۱۵ وزنی حاصل می شود. داخل یک گرانول ساز دوار، دوغاب روی یک بستر نیمه خرد شده از دی آمونیوم فسفات برگشتی اسپری می شود. همچنین آمونیاک اضافه شده و با مواد واکنش می دهد تا نسبت N/P مول به ۱.۸ برسد. گرانول حاصل که از درام گرانول ساز خارج میشود در خشککن دوار (Rotary drier) خشک میشود، در یک خنککننده دوار (rotary cooler)سرد میشود، غربال میشود و در اندازه مناسب بسته بندی شده و به انبار فرستاده میشود. درصد P۲O۵ موجود حدود ۹۸ درصد است.

جدول ۱۹-مواد اولیه تولید DAP گرانولی

| مواد اولیه | مصرف تن/تن |

| آمونیاک | ۰.۲۲۱ |

| روغن پوشش دهنده (COATING OIL) | ۰.۰۰۴ |

| فسفریک اسید | ۰.۶۴۴ |

| سولفوریک اسید | ۰.۰۰۲۵ |

| یوتیلیتی | |

| برق (کیلو وات ساعت) | ۴۵۴.۱۵۲ |

| گاز طبیعی MMCAl | ۹۴.۴۴۴۴ |

۱-۱۲- بررسی بازار DAP

مجموع ظرفیت جهانی DAP در سال ۲۰۲۲ بیش از ۲۸.۸ میلیون تن بوده است. بیشترین ظرفیت DAP مختص به کشور چین با ۹.۵ میلیون تن بوده است.کشور چین به تنهایی ۳۲ درصد از مجموع ظرفیت جهانی این محصول را به خود اختصاص داده است. مجموع مصرف جهانی این محصول در سال ۲۰۲۲ بیش از ۱۵.۱ میلیون تن بوده و پیش بینی میشود مصرف جهانی DAP تا سال ۲۰۲۷ به بیش از ۱۶.۶ میلیون تن یعنی به طور متوسط سالانه ۲درصد رشد داشته باشد. در جدول زیر عرضه و تقاضا جهانی DAP در سال ۲۰۲۲ ارائه شده است.

جدول ۲۰-عرضه و تقاضا جهانی DAP در سال ۲۰۲۲ (هزار تن)

| مناطق | ظرفیت ۲۰۲۲ | تولید | واردات | صادرات | مصرف | %AAGR

۲۰۲۲-۲۷ |

|

| ۲۰۲۲ | ۲۰۲۷ | ||||||

| آمریکای شمالی | ۳۰۵۳ | ۱۶۵۶ | ۶۰۰ | ۳۲۲ | ۱۹۳۴ | ۱۹۹۳ | ۰.۶ |

| آمریکای جنوبی و مرکزی | ۷۸ | ۲ | ۸۵۶ | ۰ | ۸۵۷ | ۹۸۰ | ۲.۷ |

| اروپای غربی | ۱۳ | ۰ | ۵۹۲ | ۰ | ۵۹۲ | ۷۸۴ | ۵.۸ |

| اروپای مرکزی | ۱۹۶ | ۵۳ | ۱۸۲ | ۴۶ | ۱۸۹ | ۲۶۱ | ۶.۶ |

| CIS و بالتیک | ۱۸۴۳ | ۹۴۳ | ۶۲ | ۸۲۶ | ۱۷۹ | ۳۰۱ | ۱۰.۹ |

| خاورمیانه | ۴۰۸۴ | ۲۳۴۹ | ۵۰ | ۱۹۰۶ | ۴۹۳ | ۵۷۶ | ۳.۲ |

| آفریقا | ۳۵۸۹ | ۱۷۹۷ | ۳۷۴ | ۱۶۰۸ | ۵۶۴ | ۶۴۳ | ۲.۷ |

| شبه قاره هند | ۵۲۶۲ | ۲۱۶۲ | ۲۷۷۴ | ۳۵ | ۴۹۰۱ | ۵۸۴۳ | ۳.۶ |

| چین | ۹۵۶۳ | ۵۵۰۰ | ۰ | ۱۶۱۰ | ۳۸۹۰ | ۳۷۱۶ | ۰.۹- |

| ژاپن | ۱۲۶ | ۰ | ۲۰۲ | ۰ | ۲۰۲ | ۲۰۰ | ۰.۲- |

| شمال شرق آسیا | ۱۵۶ | ۲۳ | ۵۴ | ۲۱ | ۵۷ | ۵۷ | ۰.۱ |

| جنوب شرق آسیا و اقیانوسیه | ۹۰۸ | ۶۲۱ | ۸۸۰ | ۲۵۳ | ۱۲۴۸ | ۱۳۰۸ | ۰.۹ |

| مجموع | ۲۸۸۷۱ | ۱۵۱۰۶ | ۶۶۲۷ | ۶۶۲۷ | ۱۵۱۰۶ | ۱۶۶۶۱ | ۲ |

در جدول زیر میزان عرضه و تقاضای داخلی دی آمینو فسفات (DAP) ارائه شده است. بیشترین واردات DAP در سال ۱۳۹۰ با ۱۲۶ هزار تن انجام شده گرفته است. پتروشیمی رازی تنها تولید کننده این محصول با ظرفیت ۴۵۰ هزار تن در سال می باشد. در جدول زیر میزان عرضه و تقاضا DAP کشور ارائه شده است.

جدول ۲۱-میزان عرضه و تقاضا داخلی) DAPهزار تن)

| سال | ظرفیت | واردات | مصرف | صادرات |

| ۱۳۹۰ | ۴۵۰ | ۱۲۶ | ۵۷۶ | ۰ |

| ۱۳۹۴ | ۴۵۰ | ۰ | ۴۵۰ | ۰ |

| ۱۳۹۵ | ۴۵۰ | ۳۰ | ۴۸۰ | ۰ |

| ۱۳۹۶ | ۴۵۰ | ۱۷ | ۴۵۸ | ۹ |

| ۱۳۹۷ | ۴۵۰ | ۸۳ | ۵۲۴ | ۹ |

| ۱۳۹۸ | ۴۵۰ | ۴۰ | ۴۸۴.۵ | ۵.۵ |

| ۱۳۹۹ | ۴۵۰ | ۳ | – | – |

| ۱۴۰۰ | ۴۵۰ | – | – | – |

| ۱۴۰۱ | ۴۵۰ | – | – | – |

کود دی آمینو فسفات به عنوان یکی از پر طرفدارترین کودهای شیمیایی در جهان محسوب میشود. وجود همزمان مقادیر سرشار ازت و فسفر بعنوان عناصر مغذی اصلی گیاهان باعث شده که کشاورزان تمایل زیادی به استفاده از این کود داشته باشند. وجود تراکم مناسب عناصر نیتروژن و فسفر در این کود باعث کشته تجارت جهانی این محصول همواره از رونق قابل توجه ای برخوردار باشد. مجموع ظرفیت جهانی DAP در سال ۲۰۲۲ بیش از ۲۸.۸ میلیون تن بوده که بیشترین ظرفیت متعلق به کشور چین با ۹.۵میلیون تن بوده است. مجموع مصرف جهانی این محصول در سال ۲۰۲۲ بیش از ۱۵.۱ میلیون تن بوده که پیش بینی میشود مصرف جهانی DAP تا سال ۲۰۲۷ به بیش از ۱۶.۶ میلیون تن برسد. بیشترین مصرف DAP در سال ۲۰۲۲ مختص به منطقه شبه قاره هند با ۴.۹ میلیون تن بوده است.بر اساس بررسیهای صورت گرفته شده بازار قابل کسب برای DAP با دو دیدگاه بازار داخلی و بازار صادراتی تعریف شده که در جدول زیر به آن پرداخته شده است.

جدول ۲۲-بازار قابل کسب DAP (هزار تن)

| منطقه | میزان دی آمونیوم فسفات مورد نظر | درصد کسب بازار % | میزان ظرفیت کسب شده |

| بازار داخلی | |||

| متوسط واردات | ۴۹ | ۱۰۰ | ۴۹ |

| بازار صادراتی | |||

| اروپای غربی | ۵۹۲ | ۵ | ۲۹.۶ |

| اروپای مرکزی | ۱۳۶ | ۵ | ۶.۸ |

| شبه قاره هند | ۲۷۷۴ | ۱۰ | ۲۷۷.۴ |

| ژاپن | ۲۰۲ | ۳ | ۶.۰۶ |

| شمال شرق آسیا | ۳۳ | ۵ | ۱.۶۵ |

| مجموع | ۳۷۸۶ | – | ۳۷۰.۵۱ |

همانگونه که در محاسبات هم مشخص است بازار تضمین شده از مزایای این صنعت است. بر اساس مطالعات انجام شده و آمار گمرک جمهوری اسلامی در سالهای ۱۳۹۰،۱۳۹۲ وسالهای ۱۳۹۵-۱۳۹۹ متوسط واردات ۴۹۷۹۲ تن بوده که علاوه بر وجود واحد تولیدی پتروشیمی رازی این میزان واردات انجام شده که نشان دهنده اهمیت این محصول در کشور می باشد. با بررسی های انجام شده در بخش طرح ها ، طرح هایی که به منظور تولید این محصول ثبت شده اند دارای درصد پیشرفت بالایی نبوده و طرح های ارائه شده در مقیاس کوچک هستند و عمدتا به منظور بسته بندی DAP هستند. علاوه بر وجود بازار داخلی مناطقی همچون اروپای غربی، اروپای مرکزی، شبه قاره هند، ژاپن و شمال شرق آسیا مناطقی هستند که امکان صادرات به آنها وجود دارد از این رو کل بازار هدف DAP در سال ۲۰۲۲، ۳.۷ میلیون تن برآورد شده که عدد بالایی می باشد. شایان ذکر است که منظقه خاورمیانه از صادر کنندگان این محصول است.مجموع ظرفیت تولید DAP و MAP در منطقه خاورمیانه ۴.۶ میلیون تن بوده و کشور عربستان با داشتن سه واحد تولیدی با مجموع ظرفیت ۳۰۷۴ هزار تن بزرگترین تولید کننده این محصول در منطقه است. طی سالهای ۲۰۲۲ – ۲۰۲۷ دو طرح به منظور افزایش ظرفیت تولید در منطقه خاورمیانه مطرح است که یک طرح مختص به شرکت Maaden Phosphate Co عربستان بوده که ظرفیت ۱۴۲۹ به ۲۸۵۹ هزار تن افزایش خواهد یافت و دیگری واحد شرکت Zuari Agro Chemicals کشور امارات متحده عربی با ظرفیت ۴۶۰ هزار تن است با تاسیس این دو واحد ظرفیت منطقه از ۴.۶ میلیون تن به ۶.۶ میلیون تن افزایش خواهد یافت. همانظور که پیش تر بیان شد بازار برای این محصول فراهم می باشد اما رقبای زیادی نیز به منظور فروش این محصول در سطح منطقه وجود دارد که تا سال ۲۰۲۷ این رقابت با تاسیس واحدهای جدید شدید تر خواهد شد.

۱-۱۳- NPK

۱-۱۴- معرفی NPK

کود NPK از جمله کود های مفید و موثری است که نقش اساسی را در رشد رویشی گیاه ایفا میکند، این کود برای تمامی محصولات کشاورزی و زراعی مناسب می باشد؛ دارای انواع گوناگونی می باشد که شما بسته به نوع گیاه می توانید از آنها استفاده کنید. این کود مخفف سه کلمه N نیتروژن، P فسفر و K پتاسیم می باشد. گیاهان مختلف برای رشد و نمو نیاز به کود دارند تا بتوانند رشد کنند، کود NPK بدون بو و افزودنی های شیمیایی است، باعث افزایش باردهی، گلدهی و کیفیت محصولات کشاورزی می شود و از زرد شدن برگها و آفات جلوگیری می کند. کود NPK دارای ارقام مختلفی است که اعداد موجود در کنار هر یک از کلمات نشان دهنده میزان نیتروژن، فسفر و پتاسیم موجود در کود می باشد، به طور مثال کود ۱۰ ۴۰ ۱۰ NPK به ترتیب دارای ۱۰ درصد نیتروژن، ۴۰ درصد فسفر و ۱۰ درصد پتاسیم می باشد، به همین صورت اعداد موجود در دیگر کود ها نیز نشان دهنده سه عنصر اساسی گیاه می باشد. از این کود برای محصولات باغی همچون انواع درخت، صیفی جات، سبزیجات، محصولات زراعی و … استفاده می شود.

۱-۱۴-۱- بررسی فنی NPK

فرایند تولید کود کامل به صورت جامد در واقع شامل یک فرایند Mixing و گرانول سازی است و واحدهای موجود تولید کننده این نوع کود در جهان از همین روش جهت تولید کود کامل گرانوله شامل هر سه عنصر NPK استفاده می کنند. در فرایند تولید کود NPK استفاده می کنند.در فرایند تولید کود NPK ابتدا مواد اولیه یعنی سولفات آمونیوم، سولفات پتاسیم و فسفات آمونیوم توسط آسیاب به ذرات ریز تبدیل می شوند. بعد از آسیاب مواد با نسبتهای تعیین شده مطابق فرمولاسیون کود، آسیاب به ذرات ریز تبدیل می شوند. بعد از آسیاب مواد با نسبتهای تعیین شده مطابق فرمولاسیون کود، توزین شده و از طریق قیف های خوراک دهنده وارد سیستم می شوند. در مرحله اول فرایند مواد درون مخازن استوانه ای همزن دار با یکدیگر مخلوط می شوند. پس از اختلاطتوسط سیستم های انتقال دهنده به بخش گرانول سازی منتقل می شوند. در بخش گرانول سازی مخلوط در دستگاههای گرانول ساز گرم می شوند. حرارت سبب ذوب نسبی ترکیبات و چسبندگی آنها می شود. با چرخش همزن ها گرانول ها در سایز های مختلف شکل می گیرند. در مرحله بعد گرانول ها وارد سیستم خشک کن می شوند. با استفاده از هوای سرد گرانول ها تشیکل شده و سایزشان تثبیت می شود. در مرحله آخر نیز گرانولها الک شده و سایز بندی می شود و پس از آن توسط تسمه نقاله وارد قسمت بسته بندی می گردد. نهایتا در این بخش کود گرانوله درون کیسه (عمدتا ۵۰ کیلوگرمی) بسته بندی شده و قابل عرضه به بازار خواهد بود. همانطور که ذکر شد، فرایند تولید کود کامل گرانوله شامل دو بخش اصلی اختلاط و گرانول سازی است که واحدهای تولیدی کود کامل از این روش جهت تولید کود کامل استفاده می کنند و روش دیگری برای تولید آن در دنیا وجود ندارد. از اهمیت Mixing از آنجا که واکنش شیمیایی خاصی طی فرایند تولید انجام نمی گیرد بخش اختلاط یا خاصی برخوردار است. زیرا در این بخش اجزای مختلف کود با نسبت های معین به صورت فیزیکی با یکدیگر ترکیب می شوند . میزان چسبندگی و ترکیب این اجزا بر روی اندازه و شکل گرانولهای نهایی تاثیرگذار خواهد بود.

۱-۱۴-۲- بررسی بازار جهانی کود(NPK)

تقاضا کود نسبت مستقیم با رشد جمعیت دارد، در دهه ۶۰ میلادی جمعیت جهان ۳ میلیارد نفر بوده است در حال حاضر جمعیت جهان ۸ میلیارد نفر است و انتظار می رود تا سال ۲۰۵۰ جمعیت جهان به ۱۰ میلیارد نفر افزایش یابد که متقابلا تامین خوراک برای این تعداد نفر نیازمند تکنولوژی های جدید جهت تولید محصولات مغذی در کشاورزی می باشد. به دلیل وجود رابطه مستقیم تقاضا انواع کودها با تامین خوراک میزان تقاضا برای کود در حال افزایش می باشد. مجموع تقاضا جهانی برای کود NPK در سال ۲۰۲۱ بیش از ۶۳.۵ میلیون تن بوده این در حالی است که ظرفیت جهانی این محصول ۱۰۳ میلیون تن بوده که با متوسط نرخ عملیاتی ۶۱.۴ درصد میزان تولید جهانی این محصول ۶۳.۵ میلیون تن گزارش شده است. مناطق چین، CIS و بالتیک و شبه قاره هند بزرگترین تولید کنندگان کود NPK هستند. در جدول زیر میزان عرضه و تقاضا جهانی کود NPK در سال ۲۰۲۱ و پیش بینی آن در سال ۲۰۲۶ ارائه شده است.

جدول ۲۳-میزان عرضه و تقاضا جهانی کود (NPK) 2021-2026 (هزار تن)

| مناطق | ظرفیت | تولید | واردات | صادرات | مصرف | AAGR %

۲۰۲۱-۲۶ |

|

| ۲۰۲۱ | ۲۰۲۶ | ||||||

| آمریکای شمالی | |||||||

| ایالات متحده | ۱۰۵۷۰ | ۵۴۹۴ | ۲۷۷ | ۱۷۰۰ | ۴۰۷۱ | ۴۲۸۱ | ۱ |

| کانادا | ۰ | ۰ | ۶۱۲ | ۰ | ۶۱۲ | ۶۰۵ | ۰.۲- |

| مکزیک | ۰ | ۵ | ۴۶۵ | ۱ | ۴۶۹ | ۴۷۹ | ۰.۴ |

| مجموع آمریکای شمالی | ۱۰۵۷۰ | ۵۴۹۹ | ۱۳۵۴ | ۱۷۰۱ | ۵۱۵۲ | ۵۳۶۵ | ۰.۸ |

| آمریکای جنوبی و مرکزی | ۱۰۷۰ | ۳۳۰ | ۴۶۹۶ | ۲۶ | ۵۰۰۰ | ۵۷۲۳ | ۲.۷ |

| اروپای غربی | ۸۴۳۰ | ۷۳۲۰ | ۳۸۶۸ | ۶۶۳۶ | ۴۵۵۳ | ۴۳۳۳ | ۱- |

| اروپای مرکزی | ۴۵۶۸ | ۱۷۰۸ | ۲۸۵۸ | ۷۹۳ | ۳۷۷۲ | ۳۸۸۲ | ۰.۶ |

| CIS & Baltic | ۱۶۳۱۰ | ۱۲۳۶۷ | ۲۴۰۳ | ۸۸۵۰ | ۵۹۲۰ | ۷۱۸۱ | ۳.۹ |

| خاورمیانه | ۴۰۶۲ | ۱۹۹۲ | ۵۴۲ | ۵۸۷ | ۱۹۴۷ | ۲۲۹۴ | ۳.۳ |

| آفریقا | ۶۲۴۲ | ۴۰۲۷ | ۲۷۷۲ | ۳۳۸۰ | ۳۴۱۹ | ۴۲۶۷ | ۴.۵ |

| شبه قاره هند | ۱۲۲۰۸ | ۹۳۷۸ | ۱۴۰۸ | ۸۰ | ۱۰۷۰۶ | ۱۰۷۱۴ | ۰ |

| چین | ۳۱۲۱۰ | ۱۵۰۹۴ | ۲۰۷۰ | ۱۹۲۸ | ۱۵۲۳۶ | ۱۲۷۱۵ | ۳.۶- |

| ژاپن | ۱۵۴۶ | ۷۵۰ | ۸۱ | ۳۰ | ۸۰۱ | ۸۳۷ | ۰.۹ |

| سایر شمال شرق آسیا | ۲۵۲۰ | ۱۲۰۰ | ۴۸ | ۵۴۷ | ۷۰۱ | ۷۳۳ | ۰.۹ |

| جنوب شرق آسیا / اقیانوسیه | ۴۷۰۰ | ۳۸۹۶ | ۲۸۱۸ | ۳۶۰ | ۶۳۵۴ | ۷۴۱۳ | ۳.۱ |

| مجموع | ۱۰۳۴۳۶ | ۶۳۵۶۱ | ۲۴۹۱۸ | ۲۴۹۱۸ | ۶۳۵۶۱ | ۶۵۴۵۷ | ۰.۶ |

۱-۱۴-۳- بررسی بازار داخلی

۱-۱۴-۳-۱- ظرفیت فعال

در ایران ظرفیت کل واحدهای تولید بسته بندی و اختلاط کودهای NPK بیش از ۱.۵ میلیون تن برآورد شده است.

۱-۱۴-۳-۲- طرح

ظرفیت کل طرح های مطرح شد به منظور تولید، بسته بندی و اختلاط بیش از ۹۰۰ هزار تن است. با بررسی های انجام شده حدود ۹۲ هزار تن از ظرفیت طرح های اشاره شده دارای درصد پیشرفت بالای ۶۰ درصد می باشند. میزان متوسط واردات کودهای NPK طی سالهای ۱۳۹۶-۱۴۰۱ ، ۵.۴ هزار تن گزارش شده است.

۱-۱۴-۳-۳- واردات

در جدول زیر میزان واردات کود NPK طی سالهای ۱۳۹۶-۱۴۰۱ ارائه شده است.

جدول ۲۴-میزان واردات کود NPK — 31051010

| سال | وزن (تن) | ارزش ریالی | ارزش دلاری |

| ۱۳۹۶ | ۹۸۵۹ | ۴۵۱,۵۸۷,۱۳۴,۴۳۵ | ۱۳,۱۳۱,۷۵۱ |

| ۱۳۹۷ | ۴۵۹۸ | ۲۴۰,۳۹۷,۵۰۵,۰۷۶ | ۵,۷۵۶,۱۱۶ |

| ۱۳۹۸ | ۴۸۷۵ | ۲۹۱,۱۰۷,۱۶۲,۶۸۵ | ۶,۹۳۱,۱۱۹ |

| ۱۳۹۹ | ۴۳۹۰ | ۲۷۷,۰۱۶,۷۳۴,۸۶۳ | ۶,۵۹۵,۶۴۱ |

| ۱۴۰۰ | ۳۹۳۵ | ۲۳۶,۳۴۰,۵۵۵,۴۵۴ | ۵,۶۲۷,۱۵۷ |

| ۱۴۰۱ | ۴۷۶۰ | ۲,۴۵۰,۲۵۲,۵۴۷,۴۸۰ | ۱۰,۰۹۳,۹۲۴ |

۱-۱۴-۳-۴- صادرات

در جدول زیر میزان صادرات کود NPK طی سالهای ۱۳۹۶-۱۴۰۱ ارائه شده است.

جدول ۲۵-میزان واردات کود NPK – 31051010

| سال | وزن (تن) | ارزش ریالی | ارزش دلاری |

| ۱۳۹۶ | ۴۴ | ۱,۷۵۹,۵۳۵,۱۲۶ | ۴۷,۲۵۶ |

| ۱۳۹۷ | ۷۳ | ۵,۰۹۲,۵۰۳,۷۹۹ | ۷۴,۱۵۹ |

| ۱۳۹۸ | ۰ | ۰ | ۰ |

| ۱۳۹۹ | ۰ | ۰ | ۰ |

| ۱۴۰۰ | ۰ | ۰ | ۰ |

| ۱۴۰۱ | ۰ | ۰ | ۰ |

۱-۱۵- جمع بندی

با بررسی های انجام گرفته بیش از ۵.۶ میلیون تن بازار برای صادرات کود NPK وجود دارد که از این میزان ۲۹۸ هزار تن قابل کسب خواهد بود در جدول زیر جزئیات بازار قابل کسب کود NPK قابل مشاهده می باشد.

جدول ۲۶-بازار قابل کسب NPK (هزار تن)

| منطقه | خالص واردات (هزار تن) | % قابل کسب | میزان قابل کسب (هزار تن) |

| متوسط واردات | ۵.۴ | ۵۰ | ۲.۷ |

| مناطق صادراتی | |||

| اروپای مرکزی | ۲۰۶۵ | ۵ | ۱۰۳ |

| شبه قاره هند | ۱۳۲۸ | ۵ | ۶۶ |

| مجموع | ۳۳۹۸ | ۱۷۱.۷ |

۱-۱۶- کودهای سوپر فسفات

۱-۱۶-۱- معرفی سوپر فسفات ساده NSP

سوپر فسفات ساده یا NSP یک کود معدنی حاوی درصد نسبتا کمی فسفر است. این اولین کود تجاری است. قبلا این کود بیشترین منبع فسفر مصرفی بود، اما امروزه فسفات تریپل جایگزین تک فسفات (سوپر فسفات ساده) شده است زیرا سوپر فسفات تریپل درصد فسفر بیشتری نسبت به SSP دارد. ما میتوانیم کود سوپر فسفات ساده را از طریق افزودن اسید سولفوریک به سنگهای فسفاته طبیعی تولید کنیم. از آنجایی که بهبود دهنده فسفات است، نام سوپر فسفات به آن داده شد.

سوپر فسفات ساده را میتوان در مقیاس کوچک و همچنین در مقیاس بزرگ ساخته شود. این کود به طور کلی حاوی منوفسفات کلسیم و گچ نیز است. و محتوای فسفات (P۲O۵) در SSP حدود ۷-۹٪ است. محتوای کلسیم آن حدود ۱۸-۲۱٪ است. علاوه بر این، این کود حاوی مقدار کمی گوگرد نیز میباشد. سوپر فسفات ساده با دارا بودن ۱۲% گوگرد باعث کاهش PH خاک میشود که این امر خود عاملی است که جذب عناصر مفید خاک توسط گیاه را افزایش میدهد.

۱-۱۶-۲- تریپل سوپر فسفات یا TSP

تریپل سوپر فسفات یا TSP یک کود معدنی حاوی مقدار زیادی فسفر است. این کود از سنگ فسفات و با افزودن اسید فسفریک تولید میشود.

حاوی بیش از دو برابر فسفر(P2O5) سوپر فسفات ساده است. از این رو این کود به دلیل دارا بودن فسفر بالا بسیار مورد استفاده قرار میگیرد و برای خاکهای دارای کمبود فسفر مناسب است. غلظت بالای فسفر در آن یک مزیت میباشد، زیرا حمل و نقل، انبارداری و جابهجایی بخش مهمی از هزینه کل مصرف کود را شامل میشود. فسفر برای رشد ریشه مهم است. مهمتر از همه، سوپر فسفات تریپل تنها حاوی فسفر به عنوان یک ماده مغذی گیاهی است (سوپر فسفات ساده حاوی گوگرد نیز میباشد).

سوپر فسفاتها کودهایی هستند که میتوانند مواد معدنی فسفات را برای گیاهان فراهم کنند. تفاوت اصلی بین سوپر فسفات ساده و سوپر فسفات تریپل در این است که سوپر فسفات ساده از سنگ فسفات و اسید سولفوریک تولید میشود، در حالی که سوپر فسفات تریپل از سنگ فسفات و اسید فسفریک تولید میشود.

علاوه بر این، محتوای فسفر تفاوت دیگری بین سوپر فسفات ساده و سوپر فسفات تریپل است. به این معنا که سوپر فسفات منفرد دارای محتوای فسفر کم است، اما سوپر فسفات تریپل دارای درصد بالایی از فسفر است (حدود دو برابر محتوای فسفر در NSP). علاوه بر این، سوپر فسفات ساده همچنین حاوی مقادیر کمی گوگرد به عنوان یک ریز مغذی است، در حالی که هیچ ماده مغذی گیاهی مهم دیگری در سوپر فسفات تریپل وجود ندارد. بنابراین کمبود مواد ریز مغذی در سوپر فسفات ساده کمتر از سوپر فسفات تریپل است. ولی میزان فسفر محلول در کود سوپر فسفات تریپل بیشتر از کود سوپر فسفات ساده است.

جدول ۲۷-مقایسه کود سوپر فسفات با تریپل فسفات

| موارد | سوپر فسفات ساده (SSP) | سوپر فسفات تریپل (TSP) |

| فرمول شیمیایی | Ca (PO4H2)۲ | Ca (PO4H2)۲ |

| تولید شده از | سنگ فسفات + اسید سولفوریک | سنگ فسفات + اسید فسفریک |

| مواد سازنده | حاوی مونوکلسیم فسفات و گچ | حاوی مونوکلسیم فسفات |

| فسفر کل P۲O۵ (درصد) | ۲۲ | ۴۶ |

| فسفر محلول (درصد) | ۱۶ | ۳۹ |

| + سایر عناصر مغذی | گوگرد، کلسیم، منیزیم، آهن، روى و منگنز | – |

| مقدار گوگرد (درصد) | ۱۲ | – |

| مقدار کلسیم (درصد) | ۲۰ | ۱۴ |

| تاثیر بر خاک | بافت خاک را سست و نفوذپذیری آب و

ریشه گیاه جهت جذب زا آسان میکند. |

باعث فشرده شدن و محکم شدن بافت خاک شده

و خاصیت نفوذپذیری خاک را کمتر میکند. |

۱-۱۶-۳- بررسی فنی TSP

تریپل سوپر فسفات از اسیدی کردن سنگ فسفات با اسید فسفریک تولید می شود. مقدار بسیار کمی از اسید کلریدریک، اسید نیترین و یا اسید سولفوریک و حتی محلول آمونیاک و یا سود ممکن است به صورت آگاهانه اضافه شده و یا به شکل ناخالص وجود داشه باشد. به لحاظ وجود کمپلکس ها و ترکیبات گوناگون در سنگ فسفات واکنش بین ماده و اسید فسفریک را نمی توان بصورت تنها یک واکنش نشان داد . علاوه بر عناصری که در زیر نشان داده می شود سنگ فسفات شامل آنیون های منیزیم ، آلومینیوم و آهن و نیز کاتیون های سیلیکو فلوئوریدها ، کربونات ها و هیدروکسیل می باشد.

با صرف نظر از واکنش های جانبی واکنش اصلی تبدیل به صورت زیر قابل بیان است:

Ca۳(PO۴)۳. CaF۲ + 14H۳PO۴ + 10H۲O → ۱۰[CaH۴(PO۴)۲.2H۲O] + 2 HF

در اغلب فرایندهای تولید تریپل سوپر فسفات ، بخش عمده ای از ترکیبات فلوئورین موجود در سنگ فسفات و اسید و انواع فلوئور سیلیکات ها از قبیل فلوئو سیلیکات سدیم فسفریک در داخل محصول نهایی بصورت کلسیم فلوراید CaF2 باقی می ماند. بطوریکه طبق آزمایشات هر تن سنگ فسفات بین ۱۱ تا ۵۰ کیلوگرم فلوئورین بصورت ترکیبات مختلف وجود دارد که بخشی از آن متصاعد شده و حدود ۷۰ تا ۸۰ % آن در محصول نهایی یعنی TSP باقی خواهد ماند.

واکنش پذیری سنگ فسفات در تولید TSP اهمیت ویژه ای دارد. بعضی از انواع سنگ فسفات بعلت پیچیدگی بافت آپاتیت واکنش پذیری کمی در مقابل اسید فسفریک دارد که در این صورت می بایست قبلا اندازه ذرات سنگ را با صرف هزینه اضافی کاهش داد ویا بر مدت زمان لازم برای تکمیل واکنش افزود

جهت بهینه نمودن تماس بین مواد واکنش دهنده آسیاب کردن سنگ فسفات اولین مرحله در هر دو فرایند تولید پودر و گرانول TSP است.

۱-۱۶-۴- بررسی بازارکودهای سوپر فسفات

میزان مصرف جهانی NSP در سال ۲۰۲۰، ۳.۷ میلیون تن بوده است. جنوب غرب آسیا، چین و آمریکای جنوبی و مرکزی اصلی ترین تولید کنندگان NSP در جهان هستند.منطقه آمریکای جنوبی و مرکزی بزرگترین تولید کننده و مصرف کننده این محصول در جهان می باشند. طی سالهای ۲۰۱۵-۲۰۲۰ میزان مصرف جهانی کود NSP سالانه ۲.۸ درصد کاهش یافته است.اما انتظار می رود طی سالهای ۲۰۲۰-۲۰۲۵ میزان مصرف سالانه ۱.۱ درصد رشد داشته باشد. جابه جایی NSP در مسافتهای طولانی انجام نمی گیرد به همین دلیل تجارت آن در جهان کم است. در جدول زیر میزان عرضه و تقاضا جهانی NSP ارائه شده است.

جدول ۲۸-عرضه و تقاضا جهانی NSP (هزار تن)

| سال | ظرفیت | نرخ عملیاتی | تولید | واردات | صادرات | مصرف |

| ۲۰۱۰ | ۱۰۱۵۲ | ۵۰ | ۵۱۰۵ | ۲۰۹ | ۲۰۹ | ۵۱۰۴ |

| ۲۰۱۵ | ۸۳۹۲ | ۵۱ | ۴۲۸۷ | ۳۵۶ | ۳۵۶ | ۴۲۸۷ |

| ۲۰۲۰ | ۸۵۰۲ | ۴۴ | ۳۷۱۵ | ۲۷۸ | ۲۷۸ | ۳۷۱۵ |

| ۲۰۲۵ | ۸۹۸۷ | ۴۴ | ۳۹۲۲ | ۳۰۰ | ۳۰۰ | ۳۹۲۲ |

| AAGR% | ||||||

| ۲۰۲۰-۲۵ | ۱.۱ | – | ۱.۱ | ۱.۵ | ۱.۵ | ۱.۱ |

مجموع تولید جهانی TSP جهان در سال ۲۰۲۰ حدود ۳.۱ میلیون تن بوده است. ۲۵ درصد از ظرفیت کل جهان در منطقه آفریقا قرار دارد.که به دلیل وجود خاک فسفات در این منطقه می باشد.انتظار می رود طی سالهای ۲۰۲۰-۲۰۲۵ به طور متوسط سالانه ۲.۵ درصد به مصرف جهانی این محصول افزوده شود.مناطق آمریکای جنوبی و مرزکی اصلی ترین مصرف کنندگان این محصول می باشند. در جدول زیر میزان تولید و مصرف TSP در سال ۲۰۲۰ و پیش بینی آن تا سال ۲۰۲۵ ارائه شده است.

جدول ۲۹-تولید تریپل سوپر فسفات (هزار تن)

| مناطق | تولید | مصرف | ||

| ۲۰۲۰ | ۲۰۲۵ | ۲۰۲۰ | ۲۰۲۵ | |

| چین | ۸۲۸ | ۸۶۵ | ۹۳۴ | ۱۱۳۴ |

| آفریقا | ۷۴۹ | ۹۸۴ | ۵۳۲ | ۶۰۱ |

| خاورمیانه | ۴۸۷ | ۵۲۵ | ۳۴۴ | ۳۴۱ |

| آمریکای جنوبی و مرکزی | ۴۱۴ | ۵۰۶ | ۳۰۰ | ۳۳۰ |

| جنوب شرق آسیا | ۲۰۷ | ۲۰۷ | ۲۹۶ | ۳۵۵ |

| اروپای غربی | ۱۲۹ | ۱۲۹ | ۱۸۰ | ۱۹۰ |

| مکزیک | ۱۱۵ | ۱۱۵ | ۱۴۵ | ۱۴۳ |

| اروپای مرکزی | ۷۸ | ۷۸ | ۱۴۴ | ۱۸۲ |

| جنوب غرب آسیا | ۴۶ | ۴۶ | ۶۰ | ۵۴ |

| ایالات متحده | ۹ | ۹ | ۴۸ | ۴۵ |

| کانادا | ۰ | ۰ | ۴۷ | ۵۰ |

| اروپای شرقی | ۰ | ۰ | ۱۷ | ۱۷ |

| ژاپن | ۰ | ۰ | ۱۱ | ۱۷ |

| سایر شمال شرق آسیا | ۰ | ۰ | ۵ | ۶ |

| اقیانوسیه | ۰ | ۰ | ۲ | ۲ |

| مجموع | ۳۰۶۲ | ۳۴۶۴ | ۳۰۶۵ | ۳۴۶۷ |

۱-۱۶-۵- تراز تجارت جهانی

در جدول زیر تراز تجاری کود NSP ارائه شده است.

جدول ۳۰-تراز تجارت جهانی NSP (هزار تن)

| مناطق | تراز | واردات | صادرات |

| اروپای غربی | ۳۰ | ۳۹ | ۶۹ |

| اروپای مرکزی | ۹ | ۷ | ۱۶ |

| اروپای شرقی | -۱۳ | ۱۳ | ۰ |

| خاورمیانه | ۶۱ | ۱ | ۶۲ |

| آفریقا | ۹۱ | ۲ | ۹۳ |

| چین | ۳۰ | ۰ | ۳۰ |

| جنوب شرق آسیا | -۱۰ | ۱۰ | ۰ |

| اقیانوسیه | -۴۱ | ۴۱ | ۰ |

در جدول زیر تراز تجاری کود TSP ارائه شده است.

جدول ۳۱-تراز تجارت جهانی TSP

| مناطق | تراز | واردات | صادرات |

| اروپای غربی | -۲۱۵ | ۳۲۱ | ۱۰۶ |

| اروپای مرکزی | ۱۸ | ۱۹ | ۳۷ |

| اروپای شرقی | -۱۰ | ۱۰ | ۰ |

| خاورمیانه | ۱۸۷ | ۱۱۶ | ۳۰۳ |

| آفریقا | ۶۰۶ | ۳۸ | ۶۴۴ |

| جنوب غرب آسیا | -۲۵۰ | ۲۵۰ | ۰ |

| چین | ۶۴۸ | ۰ | ۶۴۸ |

| جنوب شرق آسیا | -۳۲۴ | ۳۲۸ | ۴ |

| اقیانوسیه | -۴۶ | ۴۶ | ۰ |

بررسی بازار خاورمیانه

منطقه خاورمیانه تولید کننده کوچک NSP در منطقه خاورمیانه است. این منطقه طی سالهای اخیر به صادرکنندگان این محصول تبدیل شده است. بازیگران اصلی NSP خاورمیانه شرکت های Rotem Amfert Negev Ltd کشور اسرائیل و LebanonChemical Company کشور لبنان است. در جدول زیر میزان عرضه و تقاضا نرمال سوپر فسفات در منطقه خاورمیانه ارائه شده است.

جدول ۳۲-عرضه و تقاضا نرمال سوپر فسفات در خاورمیانه (هزارتن)

| سال | ظرفیت | % نرخ عملیاتی | تولید | واردات | صادرات | مصرف |

| ۲۰۱۰ | ۱۰۸ | ۵۱ | ۵۵ | ۱ | ۴۹ | ۶ |

| ۲۰۱۵ | ۱۰۸ | ۵۴ | ۵۹ | ۱ | ۵۱ | ۹ |

| ۲۰۲۰ | ۱۰۸ | ۹۴ | ۱۰۲ | ۱ | ۶۲ | ۴۰ |

| ۲۰۲۵ | ۱۰۸ | ۹۴ | ۱۰۲ | ۱ | ۶۸ | ۳۵ |

| AAGR% | ||||||

| ۲۰۲۰-۲۵ | ۰ | ۰ | ۰ | ۰.۱- | ۱.۷ | ۲.۹- |

در جدول زیر اصلی ترین تولید کنندگان نرمال سوپر فسفات در خاورمیانه ارائه شده است.

جدول ۳۳-اصلی ترین تولید کنندگان نرمال سوپر فسفات در خاورمیانه (هزار تن)

| نام شرکت | موقعیت | ظرفیت | ||

| ۲۰۱۵ | ۲۰۲۰ | ۲۰۲۵ | ||

| Rotem Amfert Negev Ltd | اسرائیل | ۸۴ | ۸۴ | ۸۴ |

| LebanonChemical Company | لبنان | ۲۴ | ۲۴ | ۲۴ |

| مجموع | ۱۰۸ | ۱۰۸ | ۱۰۸ | |

مجموع ظرفیت TSP خاورمیانه در سال ۲۰۲۰، ۸۰۳ هزار تن که با نرخ عملیاتی ۶۱ درصد میزان تولید ۴۸۷ هزار تن گزارش شده است. در جدول زیر میزان عرضه و تقاضا TSP خاورمیانه ارائه شده است.

جدول ۳۴- عرضه و تقاضا تریپل سوپر فسفات در خاورمیانه (هزارتن)

| سال | ظرفیت | % نرخ عملیاتی | تولید | واردات | صادرات | مصرف |

| ۲۰۱۰ | ۱۰۸۴ | ۴۳ | ۴۶۱ | ۲۰۰ | ۲۲۵ | ۴۳۶ |

| ۲۰۱۵ | ۹۳۷ | ۴۱ | ۳۸۲ | ۷۹ | ۲۸۴ | ۱۷۶ |

| ۲۰۲۰ | ۸۰۳ | ۶۱ | ۴۸۷ | ۱۱۶ | ۳۰۳ | ۳۰۰ |

| ۲۰۲۵ | ۸۰۳ | ۶۵ | ۵۲۵ | ۱۴۵ | ۳۳۹ | ۳۳۰ |

| AAGR% | ||||||

| ۲۰۲۰-۲۵ | ۰ | ۰ | ۱.۵ | ۴.۶ | ۲.۳ | ۱.۹ |

در جدول زیر اصلی ترین واحدهای تولید کننده کودهای TSP در منطقه خاورمیانه ارائه شده است.

جدول ۳۵-اصلی ترین واحدهای تولید کننده کودهای TSP در منطقه خاورمیانه (هزار تن)

| نام شرکت | موقعیت | ظرفیت | ||

| ۲۰۱۵ | ۲۰۲۰ | ۲۰۲۵ | ||

| Rotem Amfert Negev Ltd | اسرائیل | ۲۹۰ | ۲۹۰ | ۳۰۵ |

| Jordan Abyad Fertilizers & Chemical Company | اردن | ۳۰ | ۳۰ | ۳۰ |

| Lebanon Chemical Company | لبنان | ۹۰ | ۹۰ | ۹۰ |

| General Fertilizer company | سوریه | ۲۰۷ | ۲۰۷ | ۰ |

| BAGFAS-Bandirma Gubre Fabrikalari A. S | ترکیه | ۱۳۴ | ۰ | ۰ |

| Gubre Fabrikalari T.A. S | ۸۵ | ۸۵ | ۸۵ | |

| Toros Agri Sanayi ve Ticarel | ۱۰۱ | ۱۰۱ | ۱۰۱ | |

| مجموع | ۹۳۷ | ۸۰۳ | ۶۱۱ | |

اسرائیل و لبنان بزرگترین صادر کنندگان TSP در جهان می باشند

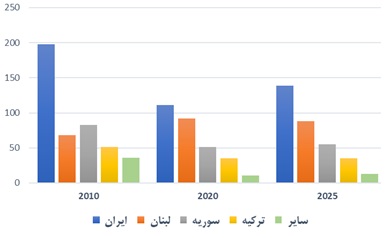

در منطقه خاورمیانه کشور ایران بزرگترین مصرف کننده TSP است انتظار می رود مجموع مصرف TSP خاورمیانه سالانه ۱.۹ درصد رشد داشته باشد. در جدول زیر میزان مصرف TSP خاورمیانه به تفکیک کشور ارائه شده است.

جدول ۳۶-مصرف TSP خاورمیانه به تفکیک کشور(هزار تن)

| سال | ایران | لبنان | سوریه | ترکیه | سایر | مجموع |

| ۲۰۱۰ | ۱۹۸ | ۶۸ | ۸۳ | ۵۱ | ۳۶ | ۴۳۶ |

| ۲۰۲۰ | ۱۱۱ | ۹۲ | ۵۱ | ۳۵ | ۱۱ | ۳۰۰ |

| ۲۰۲۵ | ۱۳۹ | ۸۸ | ۵۵ | ۳۵ | ۱۳ | ۳۳۰ |

شکل زیر مصرف TSP در منطقه خاورمیانه را به تفکیک کشور نشان می دهد.

شکل ۷-مصرف TSP خاورمیانه به تفکیک کشور(هزار تن)

۱-۱۶-۶- بررسی بازار داخلی

در جدول زیر میزان عرضه و تقاضا داخلی TSP وNSP ارائه شده است.

جدول ۳۷-میزان عرضه و تقاضا داخلی TSP وNSP (هزار تن)

| سال | ظرفیت | مصرف | واردات | صادرات |

| ۱۴۰۱ | ۲۰۰۰ | – | ۱۵۴ | ۰ |

۱-۱۶-۷- بررسی واحدهای تولید کننده TSP وNSP

با بررسی های انجام شده بیش از ۱۹۰ واحد تولیدی TSP وNSP در پایگاه اطلاعاتی وزارت صمت ارائه شده که مجموع ظرفیت آنها بیش از ۲ میلیون تن در سال است. با بررسی های انجام شده هیچ یک از پتروشیمی های کشور کود TSP وNSP را تولید نکرده و تمامی واحدها در مقیاس کوچک هستند.

۱-۱۶-۸- طرح ها TSP وNSP کشور

در بخش طرح ها به منظور تولید TSP و NSP بیش از ۱۰۰ طرح مطرح شده است. با بررسی های انجام گرفته ۲۶۳ هزار تن از کل ظرفیت طرح های مطرح شده ( ۷۹۷ هزارتن) دارای درصد پیشرفت بالای ۶۰ درصد می باشند که با به بهره برداری رسیدن این واحدها ۲۶۳ هزار تن به ظرفیت کنونی واحدهای تولیدی افزوده خواهد شد.

۱-۱۶-۹- میزان واردات TSP وNSP کشور

با بررسی های انجام شده دو کد تعرفه برای کودهای فسفات ارائه شده است. ۳۱۰۳۱۱۰۰ با عنوان ۳۵% وزنی یا بیشتر پنتا اکسید دی فسفر، کد تعرفه ۳۱۰۳۱۹۱۰ با عنوان سوپر فسفات ساده و کد کد تعرفه ۳۱۰۳۱۰۰۰ ثبت شده است. طی سالهای ۱۳۹۰-۱۳۹۵ کد تعرفه ۳۱۰۳۱۰۰۰ با عنوان سوپر فسفات ها آمار ارائه شده است و پس از سال ۱۳۹۵-۱۴۰۱ با کد تعرفه ۳۱۰۳۱۱۰۰ آمار ارائه شده است.

جدول ۳۸-میزان واردات TSP وNSP با کد تعرفه ۳۱۰۳۱۰۰۰

| سال | واردات | ||

| میزان (تن) | ارزش ریالی | ارزش دلاری | |

| ۱۳۹۰ | ۲۵۸ | ۱,۹۴۲,۵۰۷,۵۸۶,۹۱۶ | ۱۷۸,۰۲۰,۹۰۳ |

| ۱۳۹۱ | ۵۴ | ۳۹۰,۲۵۰,۶۹۹,۸۳۱ | ۳۱,۳۱۵,۵۰۲ |

| ۱۳۹۲ | – | – | – |

| ۱۳۹۳ | ۲۷۶ | ۳,۵۰۶,۵۷۱,۹۴۳,۶۸۸ | ۱۳۵,۶۵۷,۵۶۲ |

| ۱۳۹۴ | ۱۸۹ | ۲,۲۸۰,۰۳۶,۳۱۵,۳۴۵ | ۷۸,۲۲۷,۲۹۵ |

جدول ۳۹-میزان واردات TSP وNSP با کد تعرفه ۳۱۰۳۱۱۰۰

| سال | واردات | ||

| میزان (تن) | ارزش ریالی | ارزش دلاری | |

| ۱۳۹۵ | ۲۱۶ | ۲,۵۱۶,۴۳۳,۴۱۹,۳۰۷ | ۷۱,۶۹۸,۲۴۱ |

| ۱۳۹۶ | ۱۵۵ | ۲,۳۰۹,۹۵۸,۱۲۴,۴۲۶ | ۵۴,۹۷۴,۴۶۱ |

| ۱۳۹۷ | ۱۵۴.۵ | ۲,۳۰۹,۹۵۸,۱۲۴,۴۲۶ | ۵۴,۹۷۴,۴۶۱ |

| ۱۳۹۸ | ۷۸.۵ | ۱,۲۰۸,۷۷۱,۰۴۹,۳۷۵ | ۲۸,۷۸۰,۲۶۴ |

| ۱۴۰۰ | ۱۰۲ | ۲,۹۳۸,۴۶۸,۵۰۲,۶۸۰ | ۶۹,۹۶۳,۵۳۶ |

| ۱۴۰۱ | ۱۵۴.۵ | ۲۷,۱۷۴,۷۳۴,۲۳۰,۲۴۸ | ۱۳۶,۷۲۰,۹۲۹ |

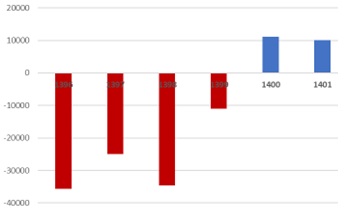

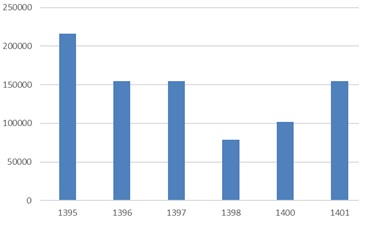

در شکل زیر روند واردات TSP وNSP طی سالهای مختلف ارائه شده است.

شکل ۸ -میزان واردات TSP وNSP کشور

۱-۱۶-۱۰- میزان صادرات TSP وNSP کشور

با بررسی های انجام شده طی سالهای اخیر صادراتی با کد های بررسی شده انجام نگرفته است.

۱-۱۶-۱۱- جمع بندی بازار TSP وNSP

در جدول زیر بازار قابل کسب TSP وNSP ارائه شده است.

جدول ۴۰-بازار قابل کسب TSP وNSP

| مناطق | میزان واردات (هزار تن) | % قابل کسب | میزان قابل کسب (هزار تن) |

| متوسط (واردات) | ۱۶۵ | ۵۰ | ۸۲.۵ |

| مناطق صادراتی | |||

| جنوب غرب آسیا | ۲۵۰ | ۵ | ۱۲.۵ |

| مجموع | ۳۹۳ | ۸۴.۲ | |

با بررسی های انجام شده اطلاعاتی از میزان تولید واحدهای TSP وNSP وجود ندارد. بر اساس آمار موجود میزان مصرف کودهای فسفاته کشور ۱-۱.۵ میلیون تن در سال برآورد می شود با وجود کارخانه های تولیدی مشکل اصلی به منظور تولید کودهای فسفاته نظیر TSP وNSP عدم دسترسی به مواد اولیه به خصوص خاک فسفات است.

۱-۱۷- جمع بندی

شمای کلی طرح در شکل زیر ارائه شده است.

شکل ۹-شمای کلی طرح

در جدول زیر خلاصه اطلاعات طرح ارائه شده است.

جدول ۴۱-خلاصه اطلاعات طرح

| نام محصول | ظرفیت جهانی

هزار تن |

بازار داخلی (مصرف)

هزار تن |

بازار صادراتی

قابل کسب |

ظرفیت

واحدهای فعال |

ظرفیت

طرح ها |

مواد اولیه

مورد نیاز |

توضیحات |

| گوگرد | – | – | – | – | – | – | به عنوان ماده اولیه به وفور در کشور وجود دارد |

| خاک فسفات | – | – | – | – | – | – | به عنوان ماده اولیه از طریق واردات تامین می شود |

| سولفوریک اسید | ۲۶۸۸۱۹ | ۱۰۰۰-۱۵۰۰ | ۱۸۳ | ۲۰۹۲ | ۶۷۰ | سولفور | اکثرا به منظور تولید کود و

فسفریک اسید در خود مجتمع استفاده می شود. |

| فسفریک اسید | ۶۵۲۶۰ | ۳۲۰ | ۱۴۹ | ۳۸۰ | ۴۶۰ | خاک فسفات،

اسید سولفوریک |

|

| سولفات پتاسیم | ۱۱۹۲۸ | ۱۰۰ | ۷۶ | ۱۳۶ | ۷۵ | پتاسیم کلراید

اسید سولفوریک |

|

| آمونیوم سولفات | ۹۰۲۲ | ۲۰۰-۲۵۰ | ۳۴.۵ | ۲۷۸ | ۵۳۹ | آمونیاک و اسید سولفوریک | مشکل تامین خوراک نداشته و دارای بازار می باشد. |

| DAP | ۲۸۸۷۱ | ۴۰۰-۴۵۰ | ۳۲۱ | ۴۵۰ | ۷۹ | آمونیاک ، فسفریک اسید | |

| NPK | ۱۰۳ | ۱۰۰۰-۱۵۰۰ | ۱۶۹ | ۱۵۰۰ | ۹۰۰ | ||

| TSP/NSP | ۱۱۵۶۴ | ۱۰۰۰ | ۱۲.۵ | ۲۰۰۰ | ۲۶۳ | سنگ فسفات اسید فسفریک |

در بخش مقالات به معرفی دسته ای از محصولات شیمیایی پرداخته شده است.شایان ذکر است محصولات نام برده شده شامل مطالعات امکانسنجی می باشد. در گزارشات امکانسجی به وضعیت بازار،فرایندهای تولید و اطلاعات سرمایهگذاری مورد نیاز پرداخته شده که تمامی این اطلاعات قابل ارائه به مشتریان می باشد.

این مقالات توسط شرکت آلما شیمی پاسارگاد برای شما تهیه شده است.